Fabricación inteligente de procesos cortos frente a fabricación tradicional de procesos largos: ¿una revolución en la eficiencia de la producción de tubos de cobre en 2025?

En 2025, el enfoque competitivo de la tubo de cobre La industria pasó del "lado del mercado" al "lado de la producción", desarrollándose una batalla integral en torno a innovación y optimización de procesos . Por un lado, la "fabricación inteligente de procesos cortos" está aumentyo con fuerza al eliminar la redundancia, mejorar la eficiencia y reducir el consumo de energía, remodelando los costos y las ventajas ambientales de la industria a través de la digitalización y la producción integrada. Por otro lado, la "fabricación tradicional de proceso largo" mantiene su posición con sus características "maduras, estables y ampliamente aplicables", conservando su papel insustituible en especificaciones complejas y producción en masa. Este enfrentamiento tecnológico entre la "inteligencia racionalizada" y la "estabilidad tradicional" está reescribiendo las reglas fundamentales de la producción de tubos de cobre.

Comparación de procesos centrales y flujos de producción: enfoque inteligente y simplificado frente a enfoque tradicional y sólido

| Dimensión de comparación | Fabricación inteligente de procesos cortos | Fabricación tradicional de proceso largo | Fuente de datos |

| Proceso de producción central | Colada continua horizontal de lingotes huecos → laminado en frío y corte → trefilado → inspección inteligente → producto terminado (sin proceso de extrusión) | Fundición semicontinua → extrusión en caliente → laminado en frío → estirado multipasada → inspección manual → producto terminado | Informe de proceso 2025 de la Asociación de la industria de metales no ferrosos de China |

| Ciclo de producción | Tiempo de producto terminado de un solo lote ≤ 4 horas | Tiempo de producto terminado de un solo lote ≥ 12 horas | Tubo de cobre JinXin / Datos de medición reales de la industria del cobre del suroeste |

| Consumo de energía del producto unitario | ≤ 350 kWh/tonelada (ahorro de electricidad de más de 600 kWh/tonelada) | ≥ 950 kWh/tonelada | Plataforma de Monitoreo del Ahorro Energético Industrial del Ministerio de Industria y Tecnología de la Información 2025 |

| Rendimiento integral | 88%-93% (aumento de 10%-15%) | 75%-80% | Informe de Evaluación de Logros Científicos y Tecnológicos (2025) |

| Emisiones de carbono | ≤ 1,2 toneladas CO₂/tonelada | ≥ 2,8 toneladas CO₂/tonelada | Medición real de la Plataforma de Contabilidad de Huella de Carbono |

| Soporte de tecnología central | Fundición asistida por ultrasonidos, robot inteligente de enderezamiento y aserrado, sistema digital de proceso completo | Moldeo por extrusión en caliente, depuración manual de moldes, control de calidad segmentado | Informe técnico sobre tecnología empresarial/Encuesta del sitio de producción |

| Costo de inversión en equipos | Aproximadamente 80 millones de RMB por línea de producción (tasa de automatización ≥ 90%) | Aproximadamente 45 millones de RMB por línea de producción (tasa de automatización ≤ 60%) | Datos de adquisiciones de Jinchuan Group / Jinlong Group |

| Tipos de productos aplicables | Tubos de aleación de precisión, tubos de pared ultrafina, tubos de cobre sin oxígeno de alta pureza | Tubos de cobre de uso general, tubos de paredes gruesas de gran diámetro, tubos de aleación convencionales | Análisis de la estructura de órdenes de mercado 2025 H1 |

| Indicadores de protección ambiental | Reducción del 60 % en las emisiones de escape, sin aguas residuales de decapado (tecnología de decapado de baja concentración) | Volumen de tratamiento de aguas residuales de decapado ≥ 5 toneladas/tonelada de producto, mayores emisiones de escape | Ministerio de Ecología y Medio Ambiente Datos de seguimiento de permisos de vertidos contaminantes |

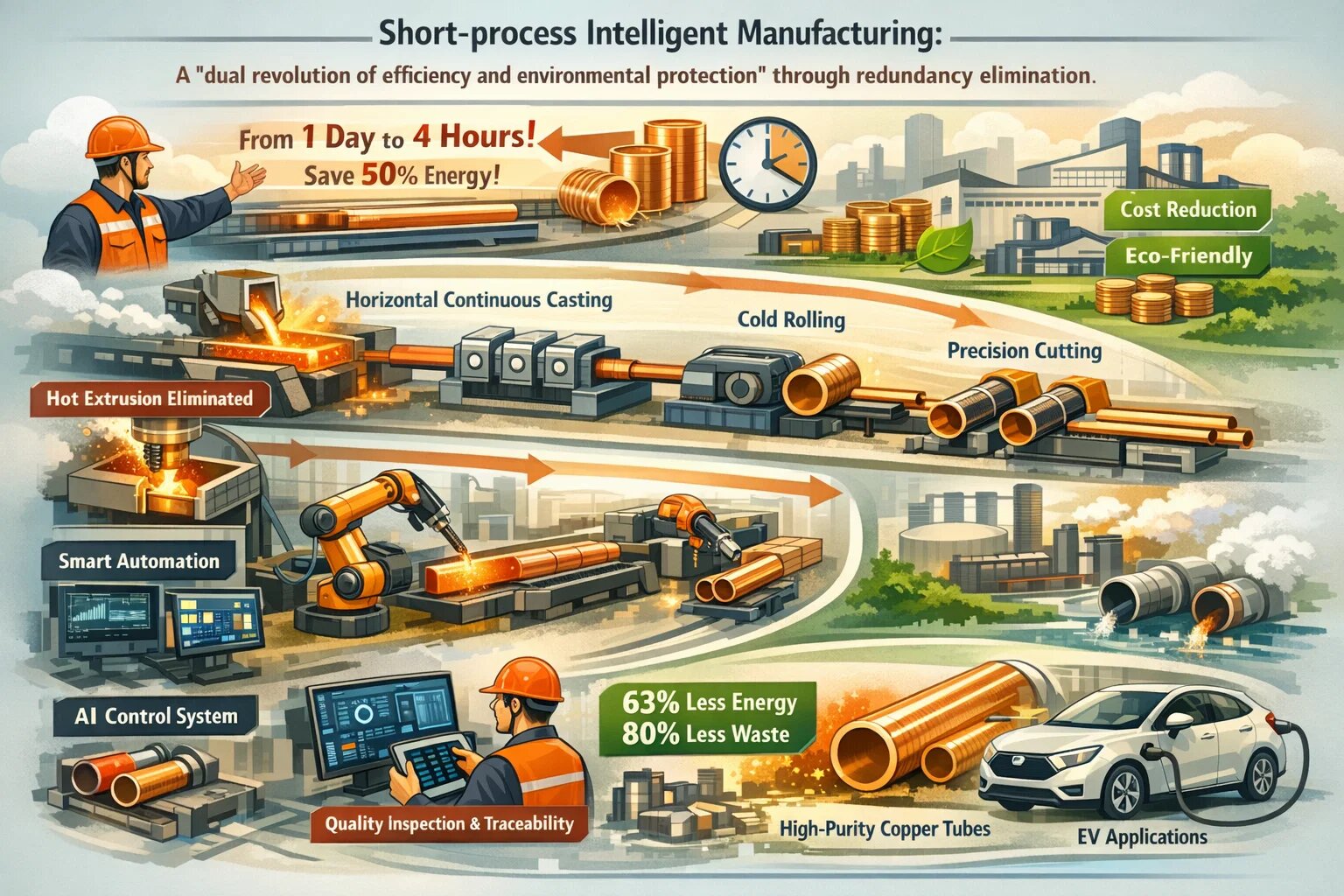

Fabricación inteligente de proceso corto: una "revolución dual de eficiencia y protección ambiental" mediante la eliminación de redundancias.

“Antes, se necesitaba un día entero para producir un lote de tubos de cobre de precisión, pero ahora podemos enviarlos en solo 4 horas y ¡ahorramos la mitad de electricidad!” dijo el jefe del taller de tubos de cobre JinXin en Taicang, Jiangsu, señalando la línea de producción totalmente automatizada. En 2025, la "tecnología de producción de proceso corto para tubos de aleación de cobre", desarrollada conjuntamente por la empresa y la Universidad Central Sur, obtuvo la certificación a nivel nacional. Este proceso sin extrusión de "colada continua horizontal de lingotes huecos - laminación en frío - trefilado" revolucionó por completo los métodos de producción tradicionales.

Los principales avances residen en la "simplificación de procesos" y el "empoderamiento inteligente". El paso tradicional de "extrusión en caliente" se elimina directamente y se utiliza tecnología de fundición asistida por ultrasonidos para optimizar la estructura cristalina del tubo en bruto, lo que reduce la segregación del metal y da como resultado una rugosidad de la superficie interna de ≤0,8 μm, lo que le permite pasar directamente al proceso de laminación en frío sin pulido posterior. En la línea de producción de proceso corto de "tres hornos en estado caliente" de Southwest Copper, la configuración integrada de "refinación en horno de ánodo rotatorio de fundición de soplado lateral enriquecido con oxígeno y soplado superior de múltiples lanzas" logra una producción continua desde concentrado de cobre hasta cobre de ánodo, con una capacidad de procesamiento anual de 1,6 millones de toneladas. Esto reduce tres pasos de transferencia en comparación con los procesos tradicionales y comprime la huella del equipo en un 40%.

Los equipos inteligentes se han convertido en un multiplicador de la eficiencia. Precision Copper Materials Company del Grupo Jinchuan invirtió en un robot enderezador y aserrador totalmente automatizado, reduciendo el número de trabajadores en una sola línea de producción de 3 a 1 y aumentando la producción diaria de 30 piezas a 80 piezas. El error de planitud de la superficie de corte es ≤0,02 mm, superando con creces el estándar de operación manual de 0,1 mm. El sistema totalmente digital realiza un circuito cerrado de "producción - inspección - trazabilidad": los carros de transferencia inteligentes y el sistema de etiquetado automático de Xinjiang Wuxin Copper Industry registran el peso, la composición y los parámetros de procesamiento de cada lote de tubos de cobre en tiempo real en una base de datos, logrando una tasa de precisión del 100% para la trazabilidad del producto y reduciendo el tiempo para rastrear problemas de calidad de 2 horas a 10 minutos.

La protección del medio ambiente y las ventajas de costes son evidentes. La tecnología de proceso corto elimina el proceso de calentamiento a alta temperatura de la extrusión en caliente, lo que ahorra más de 600 kilovatios-hora de electricidad por tonelada de tubo de cobre y reduce el consumo total de energía en un 63 %. La tecnología de decapado con ácido de baja concentración reemplaza la limpieza tradicional con ácido fuerte, reduciendo la descarga de aguas residuales en un 80% y las emisiones de gases de escape en un 60%. Según datos de Jinxin Copper Tube, este proceso reduce los costos de producción entre 1200 y 1500 yuanes por tonelada. Para productos de alta gama, como tubos de cobre de paredes ultrafinas para vehículos de nueva energía y tubos de cobre de alta pureza para uso médico, el margen de beneficio bruto aumenta entre 8 y 10 puntos porcentuales en comparación con los procesos tradicionales.

(Esta imagen fue generada por IA).

Fabricación tradicional de proceso largo: un "adaptador de amplio espectro" confiable y versátil

A pesar del rápido aumento de las tecnologías de proceso corto, los métodos tradicionales de proceso largo todavía ocupan una parte importante de la industria. "No todos los tubos de cobre son adecuados para la fabricación de procesos cortos. Por ejemplo, los tubos de gran diámetro y paredes gruesas con diámetros superiores a 50 mm requieren el proceso de extrusión en caliente para garantizar una estructura metálica densa, algo que los métodos de procesos cortos no pueden replicar actualmente", explicó un gerente de producción de Jinlong Group. Como el mayor fabricante de tubos de cobre de precisión del mundo, Jinlong Group aún mantiene 12 líneas de producción de proceso largo, que atienden principalmente aplicaciones con requisitos de resistencia estructural extremadamente altos, como tuberías integradas en edificios y tubos de condensadores para embarcaciones marinas.

La principal ventaja competitiva del método de fabricación de proceso largo reside en su "madurez y estabilidad" y su "amplia aplicabilidad". Su proceso de "fundición semicontinua – extrusión en caliente – laminado en frío – estirado de múltiples pasadas", refinado durante décadas de optimización iterativa, puede manejar varios materiales de aleaciones de cobre como H62, H65 y HA177-2. Las especificaciones del producto cubren diámetros de Φ6 mm a Φ219 mm y espesores de pared de 0,5 mm a 10 mm, adaptándose a una amplia gama de aplicaciones, desde suministro de agua y drenaje ordinario hasta uso industrial pesado. Cuando se producen en masa tubos de cobre de uso general, el método de proceso largo tiene menores costos de depreciación del equipo, y una sola línea de producción puede alcanzar una capacidad anual de 15.000 toneladas, un 25% más que las líneas de producción de proceso más corto.

Las actualizaciones tecnológicas extienden el ciclo de vida del producto. Los procesos tradicionales no se han estancado, sino que han mejorado su competitividad a través de una "transformación inteligente localizada": Jinlong Group introdujo un sistema de control de temperatura del molde mediante IA en el proceso de extrusión en caliente, reduciendo la tasa de desgaste del molde en un 30 % y mejorando la precisión del perfil de los dientes de Tubos internos ranurados de ±0,05 mm a ±0,03 mm; algunas empresas han adoptado un sistema de "recuperación del calor residual de la combustión enriquecido con oxígeno", reduciendo el consumo de energía por unidad de producto de 1050 kWh/tonelada a 950 kWh/tonelada y reduciendo las emisiones de carbono en un 22%, reduciendo así en cierta medida la brecha ambiental con la fabricación de procesos cortos.

Sigue siendo insustituible en ámbitos específicos. Productos como tuberías sin costura de aleación de cobre y níquel de diámetro extra grande para embarcaciones marinas y tubos de condensadores para plantas de energía nuclear requieren que las tuberías tengan una vida útil de al menos 30 años en ambientes corrosivos y de alta presión. La tecnología de extrusión en caliente de proceso largo refina los granos de metal y aumenta el límite elástico en más del 20%. Actualmente, aún necesita tiempo para verificarse la estabilidad de productos similares producidos mediante tecnología de proceso corto en entornos extremos. Los datos de 2025 muestran que la tecnología de proceso largo todavía tiene una participación de mercado del 78% en el mercado de tubos de cobre de gran diámetro (Φ≥50 mm) y mantiene una participación de mercado de más del 65% en los sectores manufactureros tradicionales.

Integración de procesos: una tendencia central en la fabricación para 2025

En la industria de tubos de cobre de 2025, la fabricación de procesos cortos y largos no se excluyen mutuamente, sino que forman un ecosistema integrado de ventajas complementarias. Las empresas líderes están empezando a explorar "procesos híbridos": utilizar tecnología de colada continua horizontal de proceso corto en las etapas iniciales para mejorar la calidad de la palanquilla, manteniendo al mismo tiempo el proceso de extrusión en caliente en las etapas posteriores para adaptarse a especificaciones especiales; o incorporar módulos de tecnología de proceso corto, como detección inteligente y transferencia automatizada, en líneas de producción de proceso largo para lograr una "mejora sólida de la eficiencia de la base".

La segmentación del mercado es cada vez más clara: la fabricación inteligente de procesos cortos se centra en precisión de alta gama and diámetro pequeño a mediano productos, como tubos de cobre para gestión térmica en vehículos de nueva energía, tubos de cobre médicos antibacterianos y tubos de refrigeración de semiconductores, con una tasa de penetración esperada superior al 40% para 2026; La manufactura tradicional de proceso largo mantiene su dominio en propósito general , de gran diámetro , y ambiente-extremo productos, en sectores como el de la construcción, el marítimo y el nuclear. A nivel de políticas, el Ministerio de Industria y Tecnología de la Información ha incluido la "transformación inteligente de proceso corto de la fabricación de tubos de cobre" en el "Plan de Promoción de la Fabricación Industrial Verde 2025", proporcionando subsidios de hasta 5 millones de yuanes a las empresas en proceso de transformación, acelerando las actualizaciones tecnológicas.

El núcleo de la competencia futura será la "adaptabilidad de los procesos": las empresas deberán seleccionar procesos centrales en función del posicionamiento del producto y, al mismo tiempo, abordar las deficiencias mediante actualizaciones de tecnologías digitales y ecológicas. Las tecnologías de proceso corto deben superar los obstáculos en la producción de tuberías de gran diámetro y paredes gruesas, mientras que las tecnologías de proceso largo requieren reducciones continuas en el consumo de energía y los costos ambientales. Esta revolución en los procesos de producción, en última instancia, impulsará a la industria de tubos de cobre de una "competencia de escala" a una "competencia refinada basada en la precisión y la eficiencia", formando una estructura de producción dual de fabricación "robusta, general, inteligente e inteligente de alta gama".

Productos relacionados

-

El tubo de cobre está hecho de material de cobre de alta pureza con un contenido de cobre de no menos del 99.9%. Los códigos del material principal so...

Ver detalles -

Los tubos de cobre de paredes gruesas también se llaman tubos de cobre de paredes gruesas sin costura. Los tubos de cobre de paredes gruesas se fabric...

Ver detalles -

El tubo de agua de cobre producido por nuestra empresa es un tubo de cobre de alto rendimiento adecuado para sistemas de agua fría y caliente y aplica...

Ver detalles -

El latón es una aleación de cobre y zinc. Tiene un buen procesamiento y propiedades mecánicas, por lo que se usa ampliamente en la fabricación de tubo...

Ver detalles -

El tubo capilar de cobre generalmente se fabrica mediante mecanizado de precisión, y su precisión dimensional puede alcanzar una milésima de pulgada. ...

Ver detalles -

El tubo de cobre del condensador adopta un diseño patentado desarrollado independientemente por la compañía, y los extremos de las aletas están provis...

Ver detalles -

El tubo del evaporador de cobre adopta un diseño de aleta único, y las aletas externas están equipadas con canales interconectados especialmente diseñ...

Ver detalles -

El tubo de cobre de aleta es un elemento de intercambio de calor altamente eficiente. Su característica estructural es que se forman aletas uniformes ...

Ver detalles

English

English Español

Español 中文

中文