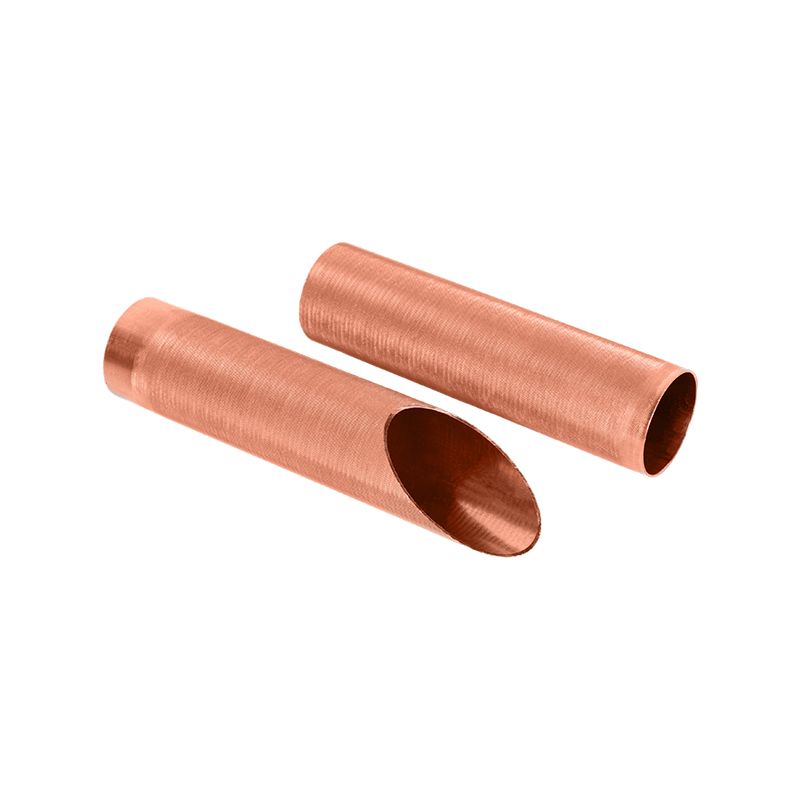

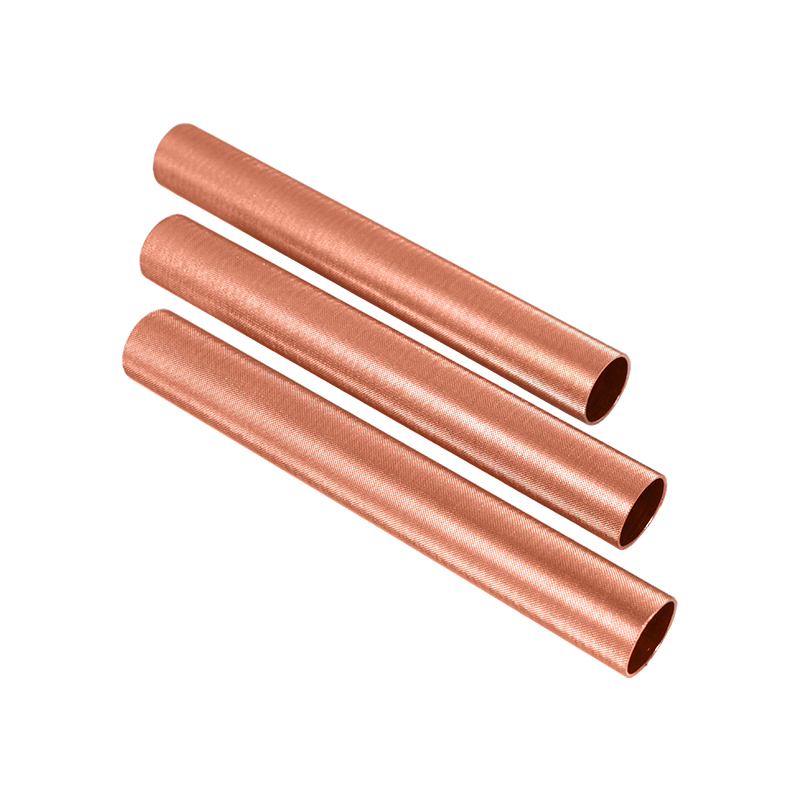

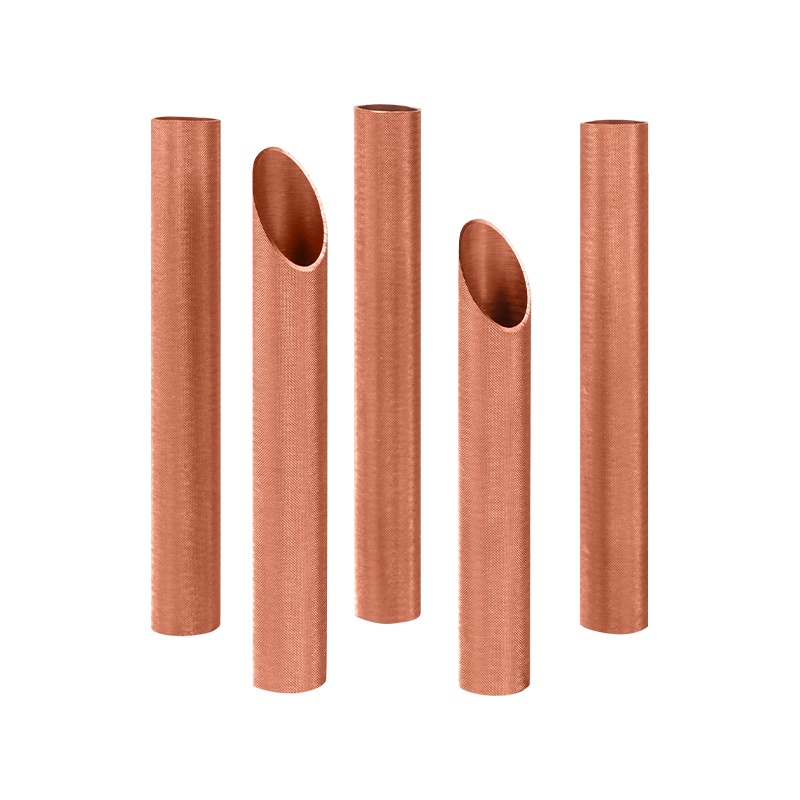

El tubo de cobre en relieve es un tubo de cobre de intercambio de calor de alto rendimiento que está profundamente procesado y formado por un molde especial sobre la base de un tubo de cobre liso ordinario. Utiliza tubo de cobre recocido como material base, y se procesa mediante un proceso de estampado especial para formar un patrón de textura regular en la superficie exterior del tubo de cobre. A través de este diseño, el área de contacto entre el tubo de cobre y el aire o el refrigerante aumenta significativamente, lo que hace que la conducción de calor sea más suficiente y rápida, mejora efectivamente el coeficiente de transferencia de calor, optimiza el rendimiento de la transferencia de calor y también mejora la resistencia mecánica y la resistencia a la vibración del cuerpo del tubo, que es adecuado para varias condiciones de trabajo complejas. Este producto se usa ampliamente en aires acondicionados, refrigeradores, bombas de calor, condensadores, evaporadores y varios equipos de intercambio de calor industrial. Es una opción ideal para escenarios con altos requisitos para la eficiencia del intercambio de calor. Especialmente en sistemas con espacio limitado o requisitos de disipación de calor de alto rendimiento, el tubo de cobre en relieve puede lograr una mayor eficiencia de intercambio de calor con un volumen más pequeño, ayudando al equipo a ahorrar energía, reducir las emisiones y operar de manera estable.

SOBRE NOSOTROS

30+Años de

EXPERIENCIA

Sobre nosotros

Un socio confiable de la industria de tubos de cobre

Zhejiang Jingliang Copper-Tube Products Co., Ltd. establecida en 1994, es Porcelana Tubo de cobre en relieve Fabricantes y Proveedores de tubos de cobre para intercambio de calor personalizados, Lleva más de tres décadas participando activamente en la industria de tubos de cobre. La empresa produce principalmente diversas especificaciones de productos, como tubos de cobre, tubos de latón, tubos cuadrados de cobre, tubos de cobre con aletas, tubos capilares de cobre, tubos de cobre para condensadores, tubos de cobre para evaporadores y varillas conductoras, todos de alta calidad que se han ganado la confianza y el reconocimiento de clientes nacionales e internacionales.

Amplias aplicaciones:

Estos productos son ampliamente utilizados en diversos campos, incluidos el aire acondicionado, la refrigeración, el intercambio de calor, los artículos sanitarios, la automoción, la maquinaria, los hornos eléctricos y las industrias químicas.

Transporte conveniente:

Ubicada estratégicamente en la ciudad de Tangpu, conocida como la cuna de los tubos de cobre en el este de China, nuestra empresa goza de una ubicación privilegiada, junto a la autopista Shangsan y la carretera nacional 104, y a poco más de 70 kilómetros de Hangzhou y Ningbo, lo que garantiza una fácil accesibilidad y una posición estratégica.

Fuertes recursos financieros:

Con sus sólidos recursos financieros y tecnología avanzada de procesamiento de tubos de cobre, nuestra empresa ocupa una posición ventajosa en participación de mercado, valor de marca, contenido tecnológico y calidad del producto, convirtiéndose en un proveedor preferido para muchos grupos cotizados.

Producción a gran escala:

La empresa ocupa una superficie de más de 20.000 metros cuadrados, con una superficie construida de 12.800 metros cuadrados. En 2022, nuestra producción anual superó las 7.500 toneladas, con un valor de producción de hasta 450 millones de yuanes, lo que demuestra nuestra sólida capacidad de producción y competitividad en el mercado.

Cadena industrial integral:

Jingliang se ha convertido en una cadena industrial completa que integra fundición, extrusión, trefilado, laminado de precisión y recocido. Ha recibido múltiples reconocimientos, entre ellos, el de "Diez Mejores Empresas de Tubos de Cobre" y el de "Contribuyente Líder en la Industria de Tubos de Cobre".

Fabricación inteligente:

Jingliang Copper-Tube Products integrará mejor el concepto de construcción de fábrica en su estrategia de desarrollo corporativo, insistirá en refinar la tecnología y pulir los productos con mayor precisión y en el futuro de la "fabricación inteligente".

Cooperación genuina:

Zhejiang Jingliang Copper-Tube Products Co., Ltd. da una cálida bienvenida a amigos de todos los ámbitos para que nos visiten y nos brinden orientación. Esperamos colaborar con ustedes para construir un futuro brillante juntos.

Habilidades técnicas

Proceso de producción

- 1 、 Cobre electrolítico

- 2 、 Iingotes de cobre

- 3 、 Prensado

- 4 、 Dibujo

- 5 、 Rolling

- 6 、 Embalaje

El cobre electrolítico, producido a través de procesos electrolíticos, es un cobre de alta pureza con buena conductividad eléctrica y conductividad térmica, lo que lo convierte en un material ideal para fabricar tuberías de cobre.

Esto marca el comienzo de nuestro proceso de producción, que implica la fabricación de cobre electrolítico en lingotes de cobre o latón puro de acuerdo con requisitos específicos, seguido de corte para facilitar el procesamiento y el manejo posteriores.

En la etapa de prensado, los lingotes de cobre cortados se presionan en láminas delgadas o formas tubulares, formando la forma del tubo inicial, y los lingotes de cobre están preparados para dibujar y rodar.

El dibujo es el proceso de procesar posteriores las láminas de cobre o los objetos tubulares que se han presionado en las dimensiones y formas requeridas. A través del dibujo, nuestros tubos de cobre pueden lograr diámetros externos precisos y espesores de la pared.

Rolling es el paso de procesar posteriores los tubos de cobre después del dibujo. A través del rodamiento, los tubos de cobre se enrollan en dimensiones y formas más precisas para cumplir con los requisitos de diferentes aplicaciones.

Finalmente, los tubos de cobre que han sufrido rodar se empaquetarán y se prepararán para el envío. Nos aseguramos de que el embalaje sea seguro y protector para evitar daños durante el transporte.

Noticias

-

Navegando por el mundo de la fabricación de tubos de latón En el panorama industrial moderno, la tubo de latón sigue siendo un héroe anón...

LEER MÁS -

En 2025, el enfoque competitivo de la tubo de cobre La industria pasó del "lado del mercado" al "lado de la producción", desarrollándose una...

LEER MÁS -

Introducción: el corazón oculto del confort moderno Cuando caminas por una ciudad moderna o te relajas en tu casa con aire acondicionado, estás ...

LEER MÁS -

“Ambos son T2 tubos de cobre , pero los que producimos utilizando materias primas de cobre electrolítico puro al 99,98 % con frecuencia pres...

LEER MÁS -

Introducción al tubo de cobre CW024A En el mundo de la metalurgia y la ingeniería industrial, CW024A es más que un simple código: es el e...

LEER MÁS

Conocimiento de la industria del producto

¿Cuáles son las ventajas de usar tubos de cobre repujado en intercambiadores de calor?

Estructura y características técnicas de los tubos de cobre repujado

Los tubos de cobre repujado se fabrican estampando mecánicamente la superficie del tubo mediante un molde especial, basado en tubos de cobre lisos tradicionales, para formar protuberancias o ranuras regulares. Este diseño estructural no solo mejora la superficie del tubo de cobre, sino que también mejora significativamente su capacidad de intercambio de calor con fluidos (como aire, agua, refrigerante, etc.). La textura de la superficie puede romper eficazmente la capa límite, de modo que el fluido produzca microturbulencia al fluir dentro o fuera del tubo, mejorando el coeficiente de transferencia de calor y la eficiencia energética del sistema en general.

Ventajas del uso de tubos de cobre repujado en intercambiadores de calor

1. Mejora de la eficiencia de la transferencia de calor

El objetivo principal del intercambiador de calor es lograr una transferencia de calor eficiente entre medios. Los tubos de cobre repujado aumentan considerablemente la tasa de transferencia de calor al aumentar el área superficial y el efecto de turbulencia. Según las estadísticas de la industria, en las mismas condiciones, la eficiencia de transferencia de calor de los tubos de cobre repujado puede aumentar entre un 15 % y un 30 % en comparación con los tubos de luz, y su aplicación en equipos como aires acondicionados, refrigeradores, condensadores y evaporadores es particularmente significativa.

2. Reducción de la cantidad de refrigerante, ecológico y respetuoso con el medio ambiente.

Gracias a su alta capacidad de intercambio de calor, los tubos de cobre gofrado permiten utilizar tuberías de menor diámetro o longitud, manteniendo el mismo rendimiento. Esto ayuda a reducir el volumen total del sistema y el refrigerante, en línea con el desarrollo de ahorro de energía ecológica y protección del medio ambiente.

3. Mayor resistencia estructural y resistencia a la presión.

Debido a que el proceso de gofrado superficial modifica la distribución de la fuerza del tubo de cobre, el tubo de cobre gofrado ofrece una mejor resistencia a la presión que el tubo ligero convencional. Es especialmente adecuado para operaciones de alta presión y alta carga, como sistemas de aire acondicionado comerciales o equipos de bombas de calor industriales.

4. Mayor vida útil.

El tubo de cobre gofrado produce un flujo interrumpido en el fluido, lo que ayuda a reducir la adhesión de incrustaciones y suciedad, y a reducir el riesgo de corrosión. Además, Zhejiang Jingliang Copper-Tube Products Co., Ltd. utiliza materias primas de cobre de alta pureza y tecnología de extrusión de precisión para garantizar que el producto tenga una excelente conductividad térmica y resistencia a la corrosión, lo que mejora significativamente la vida útil y la estabilidad a largo plazo del sistema.

¿Cuál es el rendimiento de la soldadura y las precauciones del proceso de los tubos de cobre gofrado?

Análisis de las características de soldadura de los tubos de cobre gofrado

El material principal de los tubos de cobre gofrado sigue siendo el cobre de alta pureza, que posee buena conductividad térmica y ductilidad, por lo que, en teoría, ofrece una excelente soldabilidad. Sin embargo, varias características de su estructura superficial en relieve complican el proceso de soldadura:

Irregularidad superficial

El relieve provoca texturas cóncavas y convexas continuas en la superficie del tubo de cobre, lo que afecta la distribución del material de soldadura y la integridad de la soldadura. Especialmente en la soldadura automática, donde es más fácil formar nódulos de soldadura o soldaduras en frío.

Entrada de calor local desigual

El espesor del metal en el área en relieve varía ligeramente y la velocidad de conducción del calor varía ligeramente a altas temperaturas, lo que puede provocar un calentamiento desigual durante la soldadura. Es necesario utilizar calentamiento por zonas o controlar la forma de la boca de la llama.

Mayor riesgo de oxidación

El área superficial del material de cobre después del relieve aumenta. Si no se controla, es fácil que se forme una capa de óxido antes o durante la soldadura, lo que afecta la resistencia y la densidad de la unión soldada.

Precauciones para el proceso de soldadura

1. El tratamiento previo a la soldadura es crucial.

Antes de soldar, la superficie del tubo de cobre debe desengrasarse y desoxidarse completamente. Zhejiang Jingliang utiliza múltiples procesos de limpieza y recocido brillante para garantizar eficazmente la limpieza de la superficie de los tubos de cobre al salir de fábrica, proporcionando una buena base para las soldaduras posteriores de los clientes.

2. Selección de la soldadura adecuada.

Se recomienda utilizar soldadura a base de plata de baja temperatura y alta humedad (como la serie BAg) o soldadura de cobre fosforoso (como la serie BCuP), y decidir si contiene plata según la tensión de la pieza a soldar. Para aplicaciones con altos requisitos de sellado estructural, como sistemas de condensadores, se recomienda la soldadura con plata.r performs better.

3. Control del método de calentamiento

La soldadura manual se suele utilizar con llama de oxígeno-acetileno. La llama debe ajustarse a una llama neutra para evitar la oxidación y mantener la temperatura de soldadura entre 650 °C y 850 °C. Para la producción en masa, los equipos de soldadura fuerte automática pueden calentarse por infrarrojos o inducción eléctrica, lo que facilita el control de la consistencia de la soldadura.

4. Asegurar la profundidad de la fusión

Si la zona de relieve está cerca de la soldadura, evite el contacto con la soldadura únicamente en el punto convexo. Zhejiang Jingliang recomienda a sus clientes utilizar soldadura de manguito o de enchufe abocardado al diseñar la estructura de la conexión para mejorar la resistencia de la soldadura y el rendimiento antifugas.

5. Limpieza y pruebas posteriores a la soldadura

Después de la soldadura, se debe limpiar la soldadura y comprobar su hermeticidad. Se recomienda utilizar un proceso de presurización con nitrógeno o de prueba de presión de agua para garantizar que el producto cumpla con los requisitos de resistencia a la presión y sellado.

Cómo detectar defectos de calidad en la superficie interna y externa de tubos de cobre estampados

Tipos comunes de defectos en la superficie interna y externa de los tubos de cobre repujado

Debido a la influencia de la presión mecánica y el tratamiento térmico durante el proceso de conformado, los tubos de cobre estampados son más propensos a presentar los siguientes defectos superficiales típicos:

Rasguños y abrasiones superficiales

Debido al contacto entre el tubo y las piezas del equipo durante el proceso de transmisión, laminado o manipulación, es muy fácil dejar arañazos visibles en las líneas en relieve.

Estampado desigual y deformación

Si el proceso de estampación no se controla adecuadamente, algunas áreas pueden quedar demasiado o demasiado presionadas, lo que afecta la apariencia y la funcionalidad.

Manchas de oxidación y manchas superficiales

Si la atmósfera protectora no se controla estrictamente durante el recocido o el enfriamiento, es probable que aparezcan manchas de oxidación en la superficie del tubo de cobre.

Rebabas o residuos en la pared interior

Virutas de extracción, lubricantes o incrustaciones de óxido sin limpiar pueden permanecer en el orificio interior, lo que afecta la soldadura posterior y el flujo del fluido. Poros, grietas y agujeros de arena

Se originan principalmente debido a la calidad del lingote, la tensión de extrusión o defectos en la estructura metálica, que representan riesgos de calidad extremadamente peligrosos.

Métodos de detección y procesos técnicos de tubos de cobre repujado

1. Inspección visual manual + inspección auxiliar con luz intensa

Esta es la primera línea de defensa de calidad más básica e irremplazable. Zhejiang Jingliang cuenta con un área especial de inspección de apariencia. Todos los tubos de cobre repujado deben ser inspeccionados por inspectores de calidad profesionales en una rotación de 360 grados bajo luz intensa para detectar defectos obvios como arañazos, manchas y desviaciones en el relieve. Se utilizan lupas de alta definición o imágenes digitales para confirmar las dudas. 2. Sistema de detección de perfiles mediante escaneo láser

Para lograr la detección automatizada de la profundidad del relieve y la consistencia de la forma, Zhejiang Jingliang introdujo un perfilador láser tridimensional que puede realizar mediciones sin contacto en la superficie de cada sección del tubo de cobre, modelando y comparando los parámetros geométricos del relieve (como la distancia de pico, la profundidad del relieve y la frecuencia de repetición) en tiempo real para garantizar el cumplimiento de los estándares del proceso.

3. Tecnología de pruebas por corrientes de Foucault

Para grietas finas, poros e inclusiones en las superficies internas y externas de los tubos de cobre, la tecnología de pruebas por corrientes de Foucault muestra alta sensibilidad y eficiencia. Las pruebas por corrientes de Foucault permiten realizar pruebas continuas totalmente automáticas en línea, lo cual es adecuado para la línea de producción de alta velocidad de Zhejiang Jingliang y cuenta con excelentes capacidades de reconocimiento de microfisuras, puntos de corrosión y defectos de soldadura. 4. Inspección endoscópica de alta definición de la pared interior

En los tubos de cobre repujado de mayor diámetro, los defectos de la pared interior se escanean con videoendoscopios industriales, que pueden detectar eficazmente defectos invisibles como rebabas, soldaduras deficientes y rayones en la pared interior. Zhejiang Jingliang está equipado con un sistema de sonda de alta definición, importado de Alemania, para garantizar la ausencia de ángulos muertos en la inspección dentro de la tubería.

5. Análisis de diferencia de color y uniformidad de la superficie

El color de la superficie del tubo de cobre se monitoriza digitalmente con un colorímetro de alta precisión para garantizar la uniformidad del color del producto después del recocido. Para los pedidos de clientes de exportación con altos requisitos de apariencia, la empresa personalizó un sistema de comparación de diferencia de color espectral en línea para mejorar la calidad del producto.

6. Prueba de hermeticidad al vacío y a la presión del agua

En los tubos de cobre repujado utilizados en intercambiadores de calor y condensadores, se requieren pruebas de hermeticidad al vacío y a la presión del agua para detectar fugas microporosas. Zhejiang Jingliang cuenta con múltiples equipos especiales de prueba de hermeticidad, que pueden realizar pruebas del 100% en lotes de productos para garantizar que no haya riesgo de fugas.

English

English Español

Español 中文

中文