Sólo una fina capa protectora marca la diferencia: ¿Por qué algunos tubos de cobre duran 15 años, mientras que otros se corroen y tienen fugas después de sólo 3 años?

“Ambos son tubos de cobre utilizado en equipo de desalinización de agua de mar , pero los productos con los que tratamos Decapado y pasivación convencional. mostró corrosión por picaduras y fugas en menos de 3 años en el medio marino; mientras que el producto de la competencia, tratado con tecnología de revestimiento de iones al vacío , tiene una vida útil de más de 15 años y su precio unitario es un 30% más alto que el nuestro”. El Sr. Liu, director técnico de una empresa de tubos de aleación de cobre en Qingdao, levantó dos secciones de tubos de cobre intactos y desechados, revelyo el valor oculto de la tecnología de tratamiento de superficies. El tratamiento de la superficie, como paso final en la producción de tubos de cobre, puede parecer una simple operación auxiliar de "eliminación de óxido y recubrimiento", pero determina directamente la calidad del producto. resistencia a la corrosión, resistencia al desgaste , y vida útil , y further impacts its market positioning and added value. Currently, most domestic copper tube manufacturers still rely on traditional surface treatment processes such as Decapado y pasivación ordinaria. , lo que hace que sus productos no sean adecuados para entornos exigentes como Tratamiento de agua marina, química y de alta gama. ; Algunas empresas, sin embargo, han mejorado su tecnologías refinadas de tratamiento de superficies , lo que permite que sus tubos de cobre mantengan un rendimiento estable en entornos extremos y capturen fácilmente el mercado de alta gama. Esta delgada " película protectora " se está convirtiendo en un detalle central que diferencia la competitividad de los productos de tubos de cobre y también es la clave para la mejora de la industria de "calificada" a "de alta calidad".

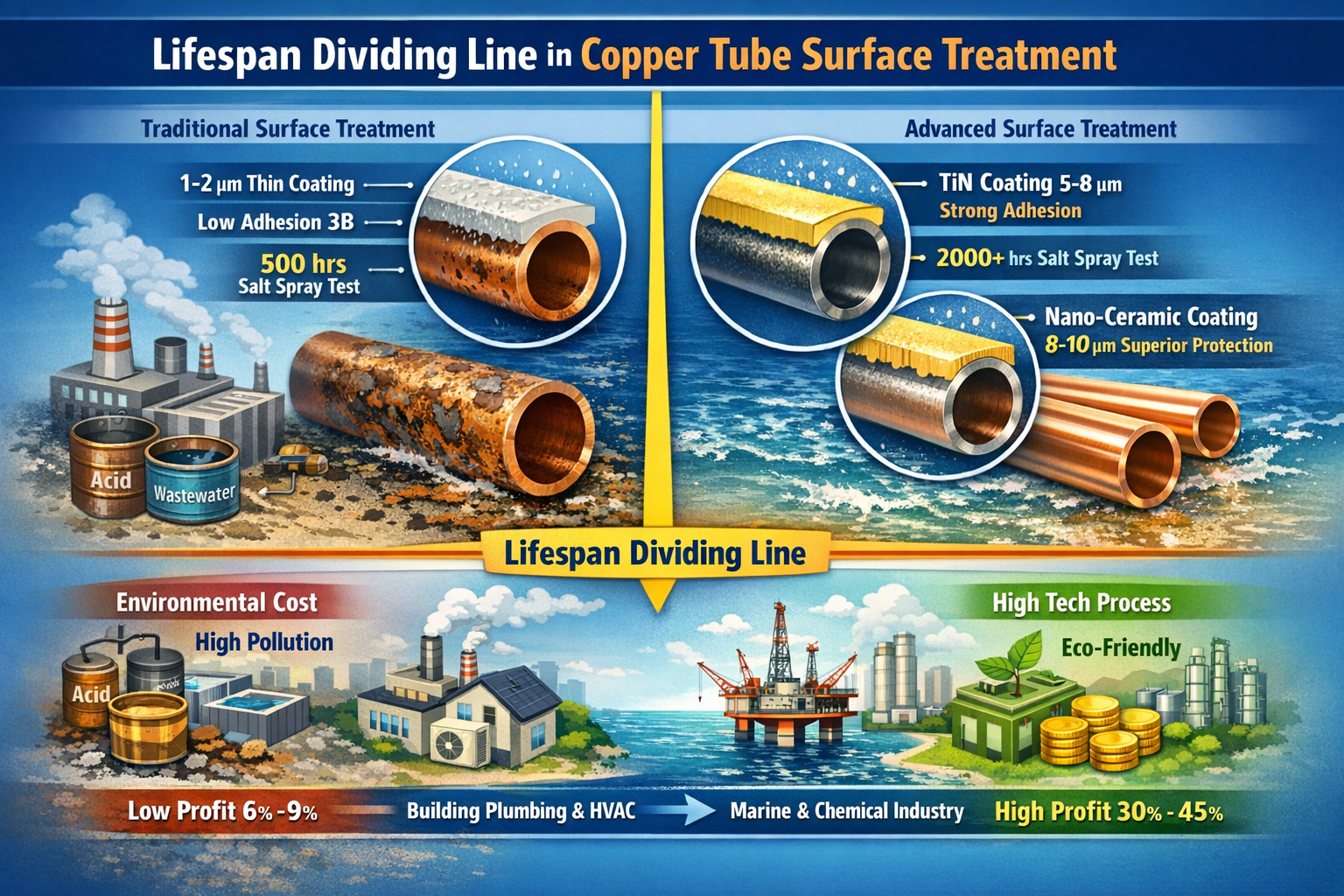

Análisis detallado: la "línea divisoria de la vida útil" en el tratamiento de superficies

El valor central del tratamiento de la superficie de los tubos de cobre radica en formar una capa protectora en la superficie a través de medios físicos o químicos, aislándola de fuentes corrosivas como el aire, la humedad y los medios ácido-base, al tiempo que se optimiza la rugosidad de la superficie y se mejora la compatibilidad del producto. Las capas protectoras formadas por diferentes procesos varían significativamente en Uniformidad de espesor, adherencia y resistencia a la corrosión. , lo que en última instancia afecta directamente la vida útil del producto. Los datos de las pruebas de envejecimiento acelerado realizadas por la Asociación de la Industria de Procesamiento de Metales No Ferrosos de China muestran que: Los tubos de cobre que utilizan el proceso tradicional de decapado y pasivación tener un espesor de capa protectora de sólo 1-2 μm, un índice de adhesión de 3B (fácilmente despegable) y una vida útil acelerada en la prueba de corrosión de aproximadamente 500 horas en un ambiente con un 5% de agua salada, lo que corresponde a una vida útil real de 3-5 años; Tubos de cobre utilizando el Proceso de revestimiento de iones al vacío (recubrimiento de TiN) tener un espesor de capa protectora de 5-8 μm, un índice de adhesión de 1B (adherencia fuerte) y una vida útil de prueba superior a 2000 horas en el mismo ambiente de agua salada, con una vida útil real de más de 15 años; mientras que los tubos de cobre que utilizan el proceso de recubrimiento nanocerámico de pulido electroquímico ofrecen un rendimiento protector aún mejor, con una vida útil real superior a 20 años, perfectamente adecuados para entornos químicos altamente corrosivos.

Desde la perspectiva de los escenarios de aplicación y el valor agregado, las diferencias en los procesos de tratamiento de superficies determinan directamente el nivel de mercado del producto. Los tubos de cobre utilizados en plomería de edificios convencionales y sistemas ordinarios de aire acondicionado y refrigeración tienen bajos requisitos de resistencia a la corrosión, y los procesos tradicionales de decapado y pasivación son suficientes. El margen de beneficio bruto de estos productos es sólo del 6% al 9%. Sin embargo, los tubos de cobre utilizados en ingeniería marina, tuberías químicas y equipos de purificación de agua de alta gama deben resistir ambientes hostiles como sal, álcali y ácido durante mucho tiempo, lo que requiere procesos de tratamiento de superficies refinados . Estos productos pueden lograr un margen de beneficio bruto del 30% al 45% y la demanda del mercado es estable. Los estándares de adquisición de un fabricante de equipos de ingeniería marina muestran que sus tubos de cobre correspondientes deben pasar una prueba de niebla salina neutra de 1000 horas sin corrosión y la rugosidad de la superficie debe ser ≤Ra0,2μm. Sólo entre tres y cinco empresas nacionales que utilizan procesos de tratamiento de superficies de alta gama pueden cumplir estos estándares; la mayoría de las empresas que dependen de procesos tradicionales pierden estos pedidos.

(Esta imagen fue generada por IA).

Desde una perspectiva empresarial práctica, las diferencias en los procesos de tratamiento de superficies también se reflejan en los costes medioambientales y la eficiencia de la producción. Los procesos tradicionales de decapado y pasivación se basan en ácidos y bases fuertes, que no solo generan una gran cantidad de aguas residuales que contienen metales pesados, lo que genera altos costos de tratamiento ambiental (aproximadamente 300 yuanes por tonelada de tubo de cobre), sino que también sufren problemas como corrosión superficial desigual y desprendimiento de la capa protectora, lo que requiere un mantenimiento frecuente. Los procesos perfeccionados, como el revestimiento iónico al vacío y el pulido electroquímico, utilizan tecnologías de cero emisiones o reactivos de baja contaminación, lo que reduce los costos del tratamiento ambiental a 80-120 yuanes por tonelada de tubo de cobre. Además, estos procesos ofrecen una mejor uniformidad y adhesión de la capa protectora, eliminando la necesidad de mantenimiento adicional. Aunque la inversión inicial en equipo es mayor, el costo general a largo plazo es menor y el potencial de fijación de precios premium del producto aumenta significativamente.

| Proceso de tratamiento de superficies | Equipos/reactivos básicos | Parámetros de la capa protectora. | Resistencia a la corrosión (prueba de niebla salina) | Escenarios aplicables | Costo total (yuanes/tonelada) | Tarifa de prima del producto |

| Decapado y pasivado tradicional | Mezcla de ácido clorhídrico y ácido nítrico, utilizada en un tanque de decapado ácido. | Espesor: 1-2 μm, Adhesión: 3B, Rugosidad: Ra 0,8-1,2 μm | ≤500 horas, susceptible a la corrosión por picaduras. | Fontanería y drenaje general de edificios, tubo de cobre para aire acondicionado doméstico. | 450-550 | 0%-5% |

| Recubrimiento de iones al vacío (recubrimiento de TiN) | Máquina de revestimiento de iones al vacío, material objetivo de titanio | Espesor: 5-8 μm, Adhesión: 1B, Rugosidad: Ra 0,2-0,4 μm | 1500-2000 horas, sin corrosión. | Tubos de cobre para aplicaciones de ingeniería marina y construcción naval. | 800-900 | 25%-30% |

| Revestimiento cerámico nanocristalino de pulido electroquímico. | Tanque de pulido electroquímico, agente de recubrimiento nanocerámico | Espesor: 8-10 μm, Adhesión: 1A, Rugosidad: Ra ≤ 0,2 μm | ≥2000 horas, resistencia a la corrosión extremadamente fuerte | Tuberías para productos químicos, equipos de purificación de agua de alta gama, tubos de cobre. | 1200-1500 | 35%-45% |

Tabla 1: Comparación de parámetros clave y valor de aplicación de tres procesos de tratamiento de superficies

Desglose detallado: las tres cuestiones centrales detrás de las diferencias en los procesos de tratamiento de superficies.

Lo que parece una diferencia sutil en el "espesor de la capa protectora" en realidad refleja una brecha significativa en las capacidades en tres áreas principales: tecnología de equipos , control de procesos , y formulación de reactivo . Investigaciones en profundidad en las fábricas revelan que la brecha en los procesos de tratamiento de superficies entre las empresas nacionales no es simplemente una cuestión de selección de equipos, sino más bien una diferencia en la capacidad de controlar y optimizar con precisión los detalles del proceso. Estas tres cuestiones clave conducen colectivamente a la divergencia en la distribución de productos. resistencia a la corrosión and valor añadido .

Problema 1: Equipos y barreras tecnológicas; Los equipos domésticos carecen de suficiente precisión y estabilidad.

Las tecnologías centrales de los sofisticados equipos de tratamiento de superficies están monopolizadas desde hace mucho tiempo por empresas alemanas y suizas. Aunque los fabricantes de equipos nacionales pueden producir equipos básicos de recubrimiento y pulido, existen lagunas importantes en el control de la uniformidad del recubrimiento, el ajuste de la intensidad del haz de iones y la precisión del pulido. Las máquinas importadas de revestimiento iónico al vacío utilizan tecnología de pulverización colaborativa de objetivos múltiples, junto con un sistema de medición de espesor por láser, que puede controlar el error de espesor de la capa protectora dentro de ±0,1 μm y lograr una cobertura de recubrimiento del 100 %; mientras que equipos domésticos similares utilizan principalmente pulverización catódica de un solo objetivo, y la medición del espesor se basa principalmente en la inspección manual, lo que da como resultado un error de espesor de hasta ±0,5 μm. Esto a menudo conduce a problemas como un recubrimiento incompleto y un espesor desigual, lo que no cumple con los requisitos de los productos de alta gama.

Más importante aún, el sistema de control inteligente que acompaña al equipo importado permite un control digital preciso de los parámetros del proceso. Optimiza automáticamente parámetros como la intensidad del haz de iones, el tiempo de recubrimiento y la corriente de pulido para diferentes materiales y especificaciones de tubos de cobre. Por el contrario, los equipos domésticos a menudo carecen de funciones de control inteligentes, y dependen exclusivamente de la experiencia de los trabajadores para el ajuste de parámetros, lo que da lugar a una mala coherencia en el rendimiento de la capa protectora en diferentes lotes de productos. "En el caso de los tubos de cobre con las mismas especificaciones, los procesados con equipos domésticos a veces pasan la prueba de niebla salina durante 800 horas, mientras que otros sólo duran 400 horas. Simplemente no podemos entregar pedidos de alta gama a granel", afirmó el ingeniero Liu. Añadió que la empresa había intentado depurar el proceso de recubrimiento iónico al vacío utilizando equipos nacionales, pero después de dos meses, todavía no podían lograr resultados estables, lo que finalmente los obligó a gastar más de 12 millones de yuanes en equipos importados.

Problema 2: Control de procesos crudo, sin una gestión estandarizada y detallada.

El control preciso de los procesos de tratamiento de superficies se basa en operaciones estandarizadas durante todo el proceso. Sin embargo, la mayoría de las pequeñas y medianas empresas de tubos de cobre en China todavía dependen de métodos de producción extensivos , careciendo de un sistema sistemático de control de procesos. Por ejemplo, en los procesos tradicionales de decapado y pasivación, cambios sutiles en la concentración de ácido, la temperatura de decapado y el tiempo de pasivación pueden afectar la adhesión de la capa protectora. Sin embargo, la mayoría de las empresas carecen de estándares claros de control de parámetros; La concentración de ácido se determina mediante la inspección visual de los trabajadores y las fluctuaciones de temperatura pueden alcanzar ±5 ℃, lo que provoca un rendimiento inestable de la capa protectora. en el pulido electroquímico La etapa, el espaciado de los electrodos y la densidad de corriente afectan la rugosidad de la superficie, pero la mayoría de las empresas carecen de estándares fijos y dependen completamente de la experiencia de los trabajadores para los ajustes, lo que resulta en desviaciones de rugosidad de hasta ±0,3 μm dentro del mismo lote de productos.

Por el contrario, las empresas que emplean procesos refinados hemos establecido un sistema de control estandarizado durante todo el proceso. Desde el monitoreo en tiempo real de la concentración de ácido y el control digital de los parámetros de recubrimiento hasta medición de espesor por láser y pruebas de adhesión de la capa protectora terminada, cada paso tiene estándares de parámetros y procedimientos de prueba claros, y todos los datos son rastreables durante todo el proceso. Los documentos de proceso de una empresa de tubos de cobre de alta gama muestran que su proceso de pulido electroquímico requiere que la densidad de corriente sea estable en 20-22 A/dm², la temperatura controlada a 45 ± 1 ℃ y la concentración de ácido verificada cada 10 minutos para garantizar una rugosidad superficial constante y un rendimiento calificado de la capa protectora.

Problema 3: formulaciones de reactivos obsoletas; dificultad para equilibrar la protección ambiental y el desempeño.

La fórmula del reactivo de tratamiento de superficies determina directamente el rendimiento y el respeto al medio ambiente de la capa protectora. Sin embargo, la mayoría de las empresas nacionales todavía utilizan fórmulas de reactivos tradicionales, lo que dificulta equilibrar la resistencia a la corrosión y los requisitos ambientales. Los procesos tradicionales de decapado y pasivación utilizan una alta concentración mezcla de ácido clorhídrico y ácido nítrico , que puede eliminar rápidamente las incrustaciones de óxido de la superficie, pero es altamente corrosivo y provoca fácilmente microfisuras en la superficie del tubo de cobre, lo que reduce la resistencia del producto. Además, el tratamiento de las aguas residuales es difícil y costoso; Si bien los reactivos de tratamiento refinados desarrollados en el país han mejorado el desempeño ambiental, están por detrás de los reactivos importados en términos de Adhesión del revestimiento y resistencia a la corrosión. . Los agentes de recubrimiento nanocerámicos importados pueden formar una densa película protectora sobre la superficie del tubo de cobre, con una resistencia a la corrosión ácida y alcalina más del doble que la de los reactivos nacionales.

Al mismo tiempo, la mayoría de las empresas carecen de la capacidad de optimizar las formulaciones de reactivos y no pueden ajustar los componentes de los reactivos según las necesidades posteriores. Por ejemplo, para abordar las características de corrosión con alto contenido de sal de los ambientes marinos, especialistas factores resistentes a la corrosión Es necesario agregarlos a los reactivos de recubrimiento. Sin embargo, las empresas nacionales luchan por controlar con precisión la proporción de adición y solo pueden copiar fórmulas generales, lo que da como resultado efectos protectores significativamente reducidos. Por el contrario, los fabricantes de reactivos importados pueden personalizar las formulaciones según las necesidades del cliente y proporcionar soluciones de proceso exclusivas para garantizar la idoneidad del producto para entornos hostiles específicos.

El camino para salir del estancamiento: un camino para pasar del "procesamiento en bruto" a la "protección precisa" en los procesos de fabricación.

Si bien a menudo se pasan por alto en comparación con los procesos de producción centrales, las actualizaciones de las tecnologías de tratamiento de superficies, a pesar de requerir una inversión relativamente baja, pueden aumentar significativamente el valor agregado del producto y convertirse en un factor clave para que las empresas capturen el mercado de alta gama. Para las empresas nacionales de tubos de cobre, no hay necesidad de buscar ciegamente equipos y reactivos importados; en cambio, pueden lograr gradualmente un tratamiento superficial refinado a través de actualizaciones graduales del equipo , control de proceso estandarizado , y optimización de la fórmula del reactivo , rompiendo así las barreras invisibles al mercado de alta gama.

Ruta 1: Actualizar el equipo por etapas, equilibrando los requisitos de costo y rendimiento.

Las empresas pueden elegir soluciones de actualización de equipos escalonadas en función del posicionamiento de su producto. Para las pequeñas y medianas empresas (PYME) con capital limitado y centradas en productos convencionales, los equipos de decapado existentes se pueden modificar añadiendo Monitores automáticos de concentración de ácido y sistemas de control de temperatura. , optimizando los procesos de decapado y pasivado. Esto controla el error de espesor de la capa protectora dentro de ±0,3 μm, cumpliendo con los requisitos de resistencia a la corrosión de nivel bajo a medio. El costo de modificación es sólo 1/15 del del equipo importado. Para empresas que apuntan al mercado de gama media, productos de gama media de producción nacional. equipo de recubrimiento al vacío se pueden comprar, combinados con sistemas importados de medición del espesor del núcleo, lo que garantiza un rendimiento estable de la capa protectora y al mismo tiempo controla los costos. Para las empresas del mercado de alta gama, la adquisición selectiva de productos importados equipo de precisión puede lograr el máximo control de la capa protectora, compensando los costos del equipo mediante precios superiores del producto.

Las prácticas de transformación de una empresa mediana de tubos de cobre en Ningbo son muy instructivas. La empresa invirtió 800.000 RMB para equipar su línea de producción de decapado y pasivación existente con un sistema automático de control de temperatura y monitoreo de concentración , optimizando la fórmula del reactivo de pasivación. Esto mejoró la adhesión de la capa protectora de 3B a 2B y aumentó la vida útil de la prueba de niebla salina de 500 horas a 800 horas, ingresando con éxito al mercado de equipos marinos de gama media. La prima del producto alcanzó el 15% y el retorno de la inversión superó el 180%.

Ruta 2: Establecer un sistema estándar para regular y controlar todos los detalles del proceso.

Las empresas deberían abandonar los métodos de producción extensivos y establecer un sistema de control estandarizado para los procesos de tratamiento de superficies. Deben identificar puntos de control clave en cada etapa, como decapado, pulido, recubrimiento y pruebas, y desarrollar estándares de parámetros y procedimientos operativos claros, formando procedimientos operativos estandarizados (SOP). Por ejemplo, definir claramente los parámetros centrales, como el tiempo de decapado, la concentración de ácido y la temperatura de recubrimiento para diferentes materiales de tubos de cobre, garantiza un funcionamiento uniforme. Al mismo tiempo, deben fortalecer el monitoreo del proceso, introduciendo medidores de espesor láser y probadores de adherencia para realizar pruebas de muestra del espesor de la capa protectora, la rugosidad y la adherencia de cada lote de productos, identificando rápidamente los problemas y ajustando el proceso.

Las empresas también deberían fortalecer formación de trabajadores , lo que permite a los trabajadores dominar el ajuste de parámetros, el mantenimiento de equipos y los métodos de prueba, en lugar de depender únicamente de la experiencia. Una empresa, mediante el establecimiento de un sistema estandarizado y un mecanismo de capacitación, redujo la tasa de defectos del producto en el proceso de tratamiento de superficies del 8% al 1,5% y mejoró la consistencia del desempeño de la capa protectora en un 60%.

Ruta 3: Optimizar las formulaciones de reactivos, considerando tanto la protección ambiental como la resistencia a la corrosión.

Las empresas pueden optimizar las formulaciones de reactivos para el tratamiento de superficies mediante investigación y desarrollo independientes y investigación y desarrollo colaborativos. Para las empresas de procesos tradicionales, pueden reducir gradualmente la concentración de ácido, agregar inhibidores de corrosión y estabilizadores para reducir la generación de microfisuras en la superficie del tubo de cobre, al tiempo que reducen los costos de tratamiento de aguas residuales. Para las empresas con procesos sofisticados, pueden colaborar con universidades e instituciones de investigación para desarrollar reactivos especializados adaptados a escenarios específicos, como el desarrollo de reactivos de recubrimiento altamente resistentes a las sales para ambientes marinos y reactivos resistentes a ácido-base para escenarios de la industria química, mejorando así la competitividad específica de sus productos.

Además, las empresas pueden adoptar el " reactivos importados adaptación desarrollada localmente "modelo. Al utilizar reactivos importados para los componentes principales, pueden formular componentes auxiliares de forma independiente, equilibrando el rendimiento y el costo. Por ejemplo, una empresa utiliza productos importados para los factores cerámicos centrales en su proceso de recubrimiento nanocerámico, mientras desarrolla de forma independiente los componentes auxiliares. Esto no sólo garantiza la resistencia a la corrosión sino que también reduce los costos de reactivos en un 30%.

Agregar valor a través de detalles meticulosos y técnicas superiores de acabado de superficies respalda la competitividad de alto nivel.

Un simple " película protectora " marca la diferencia en la vida útil del producto y el valor agregado. Este detalle refleja la lógica central detrás de la transformación de la industria china de tubos de cobre de "prioridad de escala" a "prioridad de calidad": la competencia en fabricación de alta gama a menudo radica en procesos de acabado aparentemente insignificantes. Tratamiento de superficies, pruebas de precisión y protección del embalaje. , pasos aparentemente auxiliares, son cruciales para mejorar la estabilidad del producto y extender la vida útil, y también son palancas invisibles para que las empresas superen la competencia de bajo nivel y se apoderen de los mercados de alto nivel.

Para los fabricantes chinos de tubos de cobre, no es necesario buscar ciegamente actualizaciones de los equipos de producción centrales. Al centrarse en procesos detallados, como el tratamiento de superficies, y mediante Modificación de equipos, gestión estandarizada y optimización de fórmulas. , pueden mejorar la competitividad del producto a un costo menor y lograr duplicar el valor agregado. Cuando más y más empresas comiencen a prestar atención al refinamiento de estos "procesos ocultos", la industria china de tubos de cobre podrá realmente escapar de la difícil situación de la "competencia de precios bajos", transformándose de un importante país productor a una potencia manufacturera y estableciendo un punto de apoyo firme en la cadena de suministro global de alta gama.

Productos relacionados

-

El tubo de cobre está hecho de material de cobre de alta pureza con un contenido de cobre de no menos del 99.9%. Los códigos del material principal so...

Ver detalles -

Los tubos de cobre de paredes gruesas también se llaman tubos de cobre de paredes gruesas sin costura. Los tubos de cobre de paredes gruesas se fabric...

Ver detalles -

El tubo de agua de cobre producido por nuestra empresa es un tubo de cobre de alto rendimiento adecuado para sistemas de agua fría y caliente y aplica...

Ver detalles -

El latón es una aleación de cobre y zinc. Tiene un buen procesamiento y propiedades mecánicas, por lo que se usa ampliamente en la fabricación de tubo...

Ver detalles -

El tubo capilar de cobre generalmente se fabrica mediante mecanizado de precisión, y su precisión dimensional puede alcanzar una milésima de pulgada. ...

Ver detalles -

El tubo de cobre del condensador adopta un diseño patentado desarrollado independientemente por la compañía, y los extremos de las aletas están provis...

Ver detalles -

El tubo del evaporador de cobre adopta un diseño de aleta único, y las aletas externas están equipadas con canales interconectados especialmente diseñ...

Ver detalles -

El tubo de cobre de aleta es un elemento de intercambio de calor altamente eficiente. Su característica estructural es que se forman aletas uniformes ...

Ver detalles

English

English Español

Español 中文

中文