Ambos utilizan el mismo proceso de recocido: ¿por qué la ductilidad de los tubos de cobre producidos en el país es un 30% menor y por qué los pedidos de alta gama dependen exclusivamente de equipos importados?

“Incluso con el mismo tubo de cobre Durante el proceso de recocido, la resistencia a la tracción de los productos procesados con nuestros equipos de producción nacional es consistentemente inconsistente y la tenacidad es un 30% peor que la de los procesados con equipos importados. Simplemente no podemos aceptar pedidos de semiconductores y vehículos de nueva energía de alta gama”. Zhang, supervisor de producción en una empresa de tubos de cobre de precisión en Jiangsu, señaló dos hornos de recocido en el taller, destacyo un punto débil en la industria. El proceso de recocido, como paso central de posprocesamiento en la producción de tubos de cobre, determina directamente características clave de rendimiento como tenacidad, dureza y conductividad térmica. Lo que parece una simple operación de "calentamiento-enfriamiento" en realidad es la clave para producir en masa tubos de cobre de alta gama. Actualmente, la mayoría de los pequeños y medianos fabricantes de tubos de cobre en China todavía dependen de equipos de recocido tradicionales y operaciones empíricas, lo que resulta en una estabilidad insuficiente del rendimiento del producto; Sin embargo, algunos fabricantes de alta gama han asegurado firmemente el mercado de pedidos de alta gama utilizyo equipos de recocido de precisión importados y tecnología de control de temperatura digital. Las mismas materias primas de tubos de cobre, debido a diferencias sutiles en el proceso de recocido, dan como resultado una competitividad de producto muy diferente. Esto " proceso de detalle ", ignorado por la mayoría de las empresas, se está convirtiendo en una barrera invisible que impide que la industria china de tubos de cobre avance hacia el mercado de alta gama.

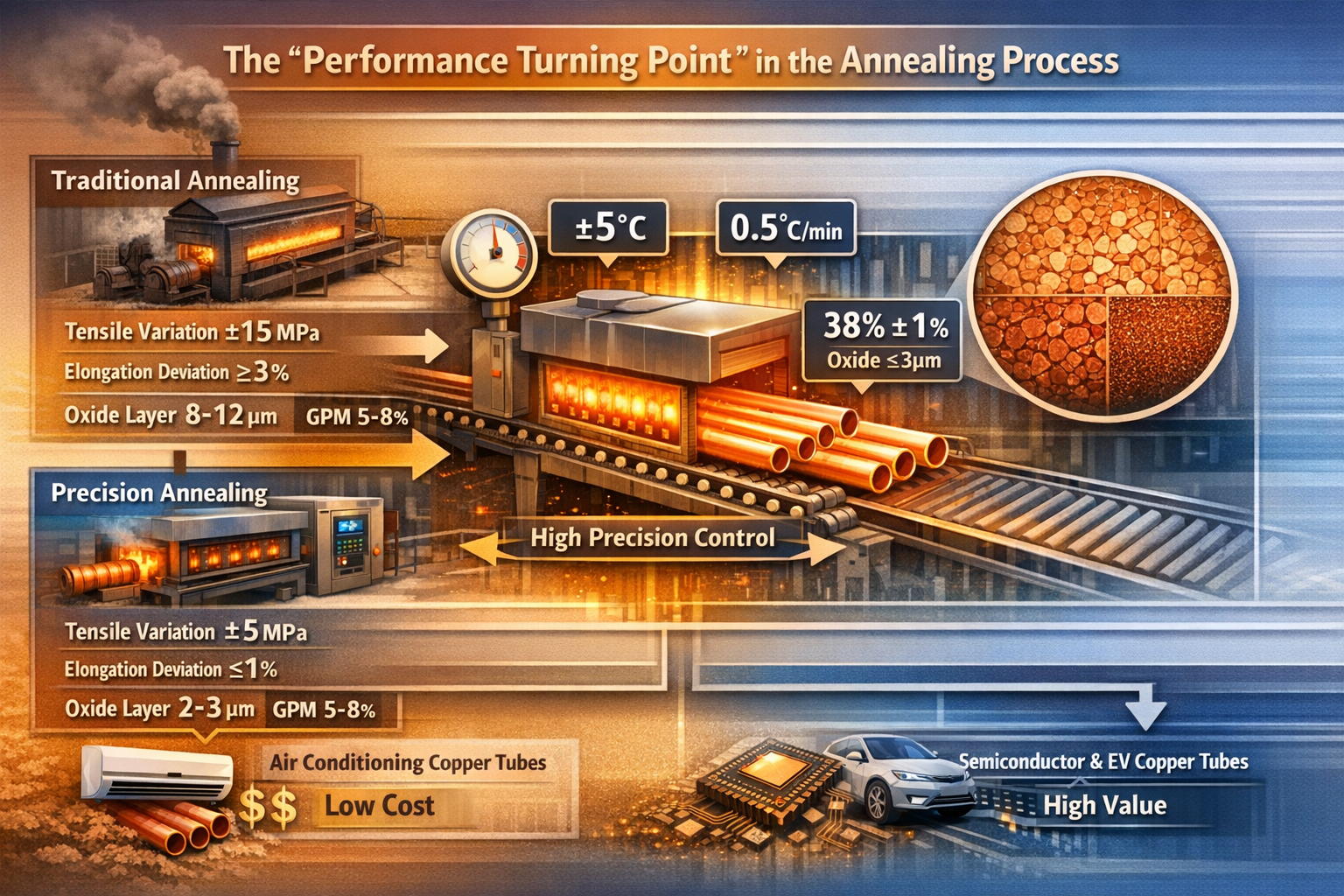

Análisis detallado: el "punto de inflexión del rendimiento" en el proceso de recocido

El núcleo del proceso de recocido reside en controlando con precisión el temperatura de calentamiento , tiempo de espera , y velocidad de enfriamiento eliminar las tensiones internas generadas durante el laminado y trefilado de los tubos de cobre, y ajustar la microestructura del metal, optimizando así las propiedades mecánicas del producto y el rendimiento de procesamiento. Si bien la lógica del proceso parece simple, exige una precisión extremadamente alta en el control de parámetros: una desviación de temperatura superior a ±5 ℃ o una fluctuación de la velocidad de enfriamiento de 0,5 ℃/min puede generar diferencias significativas en el rendimiento de los tubos de cobre. Según datos de pruebas de la Asociación de la Industria de Procesamiento de Metales No Ferrosos de China, los tubos de cobre producidos mediante procesos de recocido tradicionales exhiben variaciones de resistencia a la tracción de hasta ±15 MPa, desviaciones de elongación superiores al 3 % y espesores de la capa de óxido superficial que generalmente oscilan entre 8 y 12 μm; mientras que los tubos de cobre producidos mediante procesos de recocido de precisión tienen variaciones de resistencia a la tracción controladas dentro de ±5MPa, desviaciones de alargamiento de ≤1% y espesores de capa de óxido superficial de solo 2-3μm, lo que cumple plenamente con los estrictos requisitos de estabilidad del rendimiento en aplicaciones de alta gama.

(Esta imagen fue generada por IA).

Desde la perspectiva de los escenarios de aplicación, las diferencias en los detalles del proceso de recocido determinan directamente el segmento de mercado del producto. Los tubos de cobre convencionales para acondicionadores de aire tienen menores requisitos de precisión de recocido y los procesos tradicionales pueden satisfacer la demanda; Estos productos tienen un margen de beneficio bruto de sólo el 5%-8%. Sin embargo, los tubos de cobre ultrafinos para semiconductores y los tubos de cobre de paredes delgadas para gestión térmica en vehículos de nueva energía requieren no sólo que los productos recocidos cumplan con los estándares de dureza y conductividad térmica, sino que también exigen una consistencia extremadamente alta en el rendimiento. Sólo los procesos de recocido de precisión pueden lograr una producción en masa, y estos productos pueden tener un margen de beneficio bruto del 25% al 40%. Los estándares de adquisición de un fabricante de equipos semiconductores muestran que el alargamiento de sus tubos de cobre correspondientes después del recocido debe ser estable en 38% ± 1%, y el espesor de la capa de óxido no debe exceder los 3μm. Sólo unas pocas empresas nacionales que utilizan equipos de recocido importados pueden cumplir con este estándar, mientras que la mayoría de las empresas que dependen de procesos tradicionales pierden pedidos de alta gama.

Desde una perspectiva empresarial práctica, las diferencias en los procesos de recocido también se reflejan en los costes de producción y la eficiencia. Los hornos de recocido tradicionales suelen utilizar calefacción de carbón o petróleo , y el control de la temperatura depende principalmente del ajuste manual. Esto no sólo resulta en un alto consumo de energía (aproximadamente 1200 kWh por tonelada de tubo de cobre), sino que también conduce a calentamiento desigual and oxidación severa . Se requieren procesos posteriores de decapado y pulido con ácido, lo que aumenta los costos de procesamiento y la carga ambiental. Hornos de recocido de precisión , por otro lado, utilizan calefacción eléctrica y sistemas inteligentes de control de temperatura, lo que permite un control digital preciso de la temperatura, el tiempo de mantenimiento y la velocidad de enfriamiento. El consumo de energía por tonelada de tubo de cobre se reduce a menos de 600 kWh y la capa de óxido es delgada, lo que elimina la necesidad de procesamiento adicional. Aunque la inversión inicial en equipo es mayor, el costo general a largo plazo es menor y la eficiencia de producción aumenta en más del 30%.

| Tipo de proceso | Equipo básico | Precisión del control de temperatura | Indicadores de desempeño del producto | Escenarios aplicables | Costo total (yuanes/tonelada) |

| Proceso de recocido tradicional | Horno de recocido de carbón/aceite de producción nacional, temperatura controlada manualmente. | ±8-10℃ | La resistencia a la tracción fluctúa en ±15 MPa, la desviación de alargamiento es del 3% al 5% y la capa de óxido tiene un espesor de 8 a 12 μm. | Tubos de cobre estándar para aire acondicionado, tubos de cobre para construcción. | 800-1000 |

| Proceso de recocido de precisión | Horno de recocido de calefacción eléctrica importado con sistema de control de temperatura digital. | ±1-3℃ | La resistencia a la tracción fluctúa en ±5 MPa, la desviación de alargamiento es ≤1% y la capa de óxido tiene un espesor de 2-3 μm. | Tubo de cobre semiconductor, tubo de cobre para vehículos de nueva energía, tubo de cobre para dispositivos médicos | 500-600 |

Tabla 1: Comparación de parámetros clave y aplicaciones de dos procesos de recocido

Desglose detallado: las tres cuestiones centrales detrás de las diferencias en el proceso de recocido.

Lo que parece ser simplemente una diferencia sutil en la "precisión del control de temperatura" en realidad refleja una disparidad en las capacidades en tres áreas principales: tecnología de equipos , procedimientos operativos , y optimización de procesos . Investigaciones en profundidad en los talleres revelaron que las diferencias entre las empresas nacionales en los procesos de recocido no se deben simplemente a la calidad del equipo, sino, más importante aún, a su capacidad para controlar y optimizar los detalles del proceso. Estos tres problemas clave en conjunto conducen a variaciones en el rendimiento del producto.

Problema 1: Equipos y barreras tecnológicas; Los equipos de producción nacional carecen de precisión suficiente.

La tecnología central de los hornos de recocido de precisión lleva mucho tiempo monopolizada por empresas alemanas y japonesas. Aunque los fabricantes de equipos nacionales pueden producir hornos de recocido, existen lagunas importantes en uniformidad de calentamiento , Estabilidad del sistema de control de temperatura. , y velocidad de enfriamiento adjustment accuracy . Los hornos de recocido de precisión importados utilizan módulos de calentamiento independientes de zonas múltiples, junto con medición de temperatura por infrarrojos y algoritmos de control de temperatura de IA, lo que permite monitorear en tiempo real la temperatura de varias partes del tubo de cobre y ajustar con precisión la potencia de calentamiento, logrando una precisión de control de temperatura de ±1°C. Por el contrario, los hornos de recocido domésticos tradicionales utilizan principalmente calentamiento de zona única, basándose principalmente en termopares para medir la temperatura, lo que sufre retrasos en la medición y grandes errores. La precisión de su control de temperatura solo puede alcanzar ±8°C o más, lo que no cumple con los requisitos de los productos de alta gama.

Más importante aún, el sistema digital que acompaña al equipo importado permite el almacenamiento, la trazabilidad y la optimización de los parámetros del proceso de recocido. Puede seleccionar automáticamente el plan de proceso óptimo para tubos de cobre de diferentes especificaciones y materiales. Por el contrario, la mayoría de los equipos producidos en el país carecen de capacidades digitales y los parámetros de proceso dependen enteramente de la experiencia de trabajadores calificados, lo que resulta en una falta de consistencia en el desempeño de diferentes lotes de productos. "Para tubos de cobre con las mismas especificaciones, la ductilidad después del recocido varía según el operador. Simplemente no podíamos arriesgarnos a producir en masa pedidos de alta gama", afirmó el ingeniero Zhang. Añadió que la empresa había intentado utilizar equipos de producción nacional para afinar el proceso de recocido de precisión, pero después de tres meses, todavía no podían cumplir consistentemente con los requisitos de los clientes. Al final, tuvieron que gastar más de 8 millones de yuanes para importar un horno de recocido.

Problema 2: Falta de procedimientos operativos estandarizados; La producción basada en la experiencia dificulta el control de los detalles.

El control preciso del proceso de recocido se basa en procedimientos operativos estandarizados , pero la mayoría de los pequeños y medianos fabricantes de tubos de cobre en China todavía dependen de una producción basada en la experiencia y carecen de estándares operativos sistemáticos y sistemas de capacitación. Por ejemplo, la densidad y el ángulo de colocación de los tubos de cobre en el horno afectan la uniformidad del calentamiento, pero la mayoría de las empresas carecen de estándares de carga claros y dependen enteramente de la experiencia de los trabajadores para su colocación; el establecimiento del tiempo de espera se basa en el juicio subjetivo de los trabajadores sobre el espesor y el material del tubo de cobre, en lugar de cálculos y mediciones precisos, lo que genera resultados inconsistentes en el tratamiento térmico dentro del mismo lote de productos.

Por el contrario, las empresas que emplean procesos de fabricación de precisión han establecido procedimientos operativos estandarizados para todo el proceso. Desde el espaciado y el ángulo de los tubos de cobre en el horno hasta la velocidad de calentamiento, el tiempo de mantenimiento y la selección del medio de enfriamiento, existen estándares de parámetros claros y los datos se registran en cada etapa, lo que permite una trazabilidad completa. Al mismo tiempo, estas empresas brindan capacitación profesional a sus operadores, exigiéndoles que dominen habilidades como monitoreo de temperatura, ajuste de parámetros y mantenimiento de equipos, en lugar de simplemente confiar en la experiencia. Los materiales de capacitación de una empresa de tubos de cobre de alta gama muestran que sus operadores de procesos de recocido deben someterse a tres meses de aprendizaje teórico y evaluación práctica, dominando las técnicas de ajuste para 12 parámetros centrales, antes de que puedan trabajar de forma independiente.

Problema 3: optimización insuficiente del proceso; falta de capacidades iterativas basadas en datos.

El proceso de recocido no es estático. ; requiere una optimización continua de los parámetros del proceso en función de los cambios en la composición de la materia prima, especificaciones del producto, and demanda aguas abajo . Sin embargo, la mayoría de las empresas nacionales carecen de las capacidades de análisis y acumulación de datos para lograr una iteración precisa del proceso. Por ejemplo, cuando hay fluctuaciones sutiles en la pureza del cobre en bruto, las empresas no pueden ajustar la temperatura de recocido y el tiempo de mantenimiento de manera oportuna, lo que genera desviaciones en el rendimiento del producto. De manera similar, para los nuevos tipos de tubos de cobre de paredes delgadas y tubos de aleación de cobre, solo pueden aplicar ciegamente los parámetros del proceso tradicional, lo que dificulta cumplir con los requisitos específicos de estos productos.

Las empresas que utilizan equipos importados aprovechan los sistemas digitales para acumular una gran cantidad de datos del proceso de recocido. Al analizar el impacto de diferentes combinaciones de parámetros en el rendimiento del producto, crean una base de datos de procesos patentada. Cuando las materias primas o las especificaciones cambian, el modelo de datos puede optimizar rápidamente los parámetros para garantizar un rendimiento estable del producto. Por ejemplo, una empresa de tubos de cobre semiconductores en Suzhou, al analizar decenas de miles de conjuntos de datos de recocido, optimizó un plan de proceso patentado para tubos de cobre ultrafinos de diferentes diámetros, aumentando la tasa de aprobación del producto del 85% al 98% e ingresando con éxito en la cadena de suministro internacional de equipos semiconductores.

Romper el estancamiento: el camino para pasar de la "confianza en la experiencia" al "control preciso" del proceso

Si bien los detalles de la mejora del proceso de recocido pueden no ser tan llamativos como la expansión de la capacidad o la investigación y el desarrollo tecnológico, pueden mejorar directamente la competitividad del producto y volverse cruciales para que las empresas aprovechen los mercados de alto nivel. Para los fabricantes nacionales de tubos de cobre, no es necesario buscar ciegamente equipos importados; en cambio, pueden lograr gradualmente precisión en el proceso de recocido a través de actualizaciones de equipos , operaciones estandarizadas , y acumulación de datos , rompiendo así las barreras invisibles a los pedidos de alto nivel.

Ruta 1: Actualizar el equipo gradualmente, equilibrando los costos y los requisitos de precisión.

Las empresas pueden elegir un plan de actualización de equipos escalonado en función del posicionamiento de su producto, evitando inversiones ciegas. Para las pequeñas y medianas empresas (PYME) que producen principalmente productos convencionales y con capital limitado, los hornos de recocido domésticos existentes se pueden modificar agregando módulos inteligentes de medición de temperatura y dispositivos automáticos de control de temperatura, mejorando la precisión del control de temperatura a ±5 ℃, satisfaciendo las necesidades de productos convencionales de gama media a alta. El costo de modificación es sólo 1/10 del del equipo importado. Las empresas que se centran en el mercado de alta gama pueden comprar específicamente hornos de recocido de precisión importados, combinados con sistemas digitales, para lograr el máximo control de precisión y, al mismo tiempo, distribuir los costos de los equipos a través de la producción a gran escala.

Las prácticas de transformación de una empresa mediana de tubos de cobre en la provincia de Anhui son muy instructivas. La empresa invirtió 500.000 yuanes para equipar sus hornos de recocido existentes de producción nacional con termómetros infrarrojos y sistemas de control de temperatura PLC, optimizando el diseño del módulo de calefacción. Esto mejoró la precisión del control de temperatura de ±10 ℃ a ±4 ℃, manteniendo la desviación del alargamiento del producto dentro del 2 %. Esto permitió a la empresa ingresar con éxito al mercado de la cadena de suministro de vehículos de nueva energía, aumentando la proporción de productos de alta gama del 15% al 35% y logrando un retorno de la inversión de más del 200%.

Ruta 2: Establecer un sistema estándar para estandarizar los detalles operativos durante todo el proceso.

Las empresas deberían abandonar la producción basada en la experiencia y establecer un sistema operativo estandarizado para el proceso de recocido. Por un lado, deben identificar puntos de control clave en cada etapa, incluida la carga, el calentamiento, el mantenimiento y el enfriamiento, y desarrollar estándares de parámetros y procedimientos operativos claros para crear procedimientos operativos estandarizados (POE), garantizando una operación consistente por parte de cada trabajador. Por otro lado, deberían fortalecer la capacitación de los trabajadores, combinando operaciones estandarizadas con principios de proceso, de modo que los trabajadores no sólo entiendan cómo realizar las tareas sino también las razones subyacentes, permitiéndoles hacer ajustes sutiles de los parámetros basados en el estado operativo del equipo y las variaciones de la materia prima.

Al mismo tiempo, Las empresas deben establecer un sistema de inspección de la calidad del proceso. , realizando pruebas de muestra del rendimiento de los tubos de cobre antes y después del recocido, registrando datos relevantes, identificando rápidamente problemas operativos y de parámetros, y optimizando continuamente los estándares. Una empresa, al establecer un SOP del proceso de recocido y un sistema de inspección, mejoró la consistencia del desempeño del producto en un 40 %, redujo la tasa de defectos del 6 % al 1,2 % y redujo significativamente los costos de retrabajo.

Ruta 3: acumular datos de proceso para lograr optimización e iteración basadas en datos.

Las empresas deben priorizar la acumulación y el análisis de datos de procesos, construyendo gradualmente capacidades de optimización de procesos basadas en datos. Para las empresas que ya cuentan con equipos digitales, los sistemas pueden recopilar automáticamente datos como la temperatura de calentamiento, el tiempo de mantenimiento, la velocidad de enfriamiento y el rendimiento del producto para establecer una base de datos de procesos. Para las empresas que utilizan equipos tradicionales, los parámetros clave y los resultados de las pruebas se pueden registrar manualmente para acumular recursos de datos gradualmente. Al analizar las relaciones entre los datos, se puede identificar la combinación óptima de parámetros del proceso y se pueden desarrollar soluciones de proceso personalizadas para diferentes especificaciones de producto y características de materia prima.

Además, Las empresas pueden fortalecer la cooperación con fabricantes de equipos e instituciones de investigación para aprovechar los recursos tecnológicos externos y optimizar los procesos. Por ejemplo, pueden colaborar con universidades para realizar investigaciones de simulación de procesos de recocido y optimizar parámetros mediante análisis de simulación; También pueden trabajar con fabricantes de equipos para personalizar y optimizar las funciones de los equipos en función de las características de sus productos, mejorando así la adaptabilidad del proceso.

La verdadera maestría se revela en los detalles; La meticulosa artesanía es lo que determina la competitividad de alta gama.

Aunque ambos procesos implican recocido, dan como resultado niveles muy diferentes de competitividad del producto. Este detalle aparentemente menor refleja la lógica central detrás de la transformación de la industria china de tubos de cobre de una "expansión de escala" a una "mejora de la calidad": la competencia en la fabricación de alta gama a menudo reside en detalles de proceso aparentemente insignificantes. Procesos como el recocido, el decapado y el pulido, que parecen básicos, son precisamente los factores clave que limitan la estabilidad del rendimiento del producto y las palancas ocultas para que las empresas superen las barreras del alto nivel.

Para chinos tubo de cobre manufacturers , no hay necesidad de perseguir ciegamente avances tecnológicos masivos. Al centrarse en detalles como el proceso de recocido y mejorar gradualmente la coherencia del rendimiento del producto mediante actualizaciones de equipos, operaciones estandarizadas y optimización de datos, pueden asegurarse un lugar en el mercado de alta gama. Sólo cuando más y más empresas comiencen a priorizar el refinamiento de los detalles del proceso podrá la industria china de tubos de cobre realmente escapar de la trampa de la competencia de bajo nivel, pasar de ser un "gran productor" a una "potencia manufacturera" y establecer un punto de apoyo firme en la cadena de suministro global de alto nivel.

Productos relacionados

-

El tubo de cobre está hecho de material de cobre de alta pureza con un contenido de cobre de no menos del 99.9%. Los códigos del material principal so...

Ver detalles -

Los tubos de cobre de paredes gruesas también se llaman tubos de cobre de paredes gruesas sin costura. Los tubos de cobre de paredes gruesas se fabric...

Ver detalles -

El tubo de agua de cobre producido por nuestra empresa es un tubo de cobre de alto rendimiento adecuado para sistemas de agua fría y caliente y aplica...

Ver detalles -

El latón es una aleación de cobre y zinc. Tiene un buen procesamiento y propiedades mecánicas, por lo que se usa ampliamente en la fabricación de tubo...

Ver detalles -

El tubo capilar de cobre generalmente se fabrica mediante mecanizado de precisión, y su precisión dimensional puede alcanzar una milésima de pulgada. ...

Ver detalles -

El tubo de cobre del condensador adopta un diseño patentado desarrollado independientemente por la compañía, y los extremos de las aletas están provis...

Ver detalles -

El tubo del evaporador de cobre adopta un diseño de aleta único, y las aletas externas están equipadas con canales interconectados especialmente diseñ...

Ver detalles -

El tubo de cobre de aleta es un elemento de intercambio de calor altamente eficiente. Su característica estructural es que se forman aletas uniformes ...

Ver detalles

English

English Español

Español 中文

中文