¿Invertir decenas de millones pero utilizarlo sólo como un "libro mayor electrónico"? El debate entre realidad e ilusión en la transformación digital de la industria de tubos de cobre.

"Gastamos más de 8 millones de yuanes en un sistema ERP y una plataforma de seguimiento de la producción, pero al final, solo trasladamos nuestros libros de contabilidad en papel a Internet. La eficiencia de la producción no mejoró mucho e incluso aumentó la carga de trabajo de nuestros empleados". El Sr. Wang, director de una empresa mediana tubo de cobre empresa en la provincia de Henan, expresó el dilema común que enfrenta la industria en su transformación digital. Impulsada por la iniciativa "Hecho en China 2025" y la ola Industria 4.0, la industria de los tubos de cobre ha experimentado un aumento en los esfuerzos de transformación digital, con empresas que van desde empresas líderes hasta pequeños y medianos fabricantes invirtiendo fuertemente en equipos inteligentes y sistemas digitales. Sin embargo, la realidad es que la mayoría de las empresas están atrapadas en un ciclo de "gran inversión, poco retorno", en el que la digitalización sigue siendo superficial; Solo unas pocas empresas han logrado un profundo empoderamiento, aprovechyo la digitalización para conectar toda la cadena de producción, la cadena de suministro y el servicio al cliente, lo que resulta en una reducción de costos y una mejora de la eficiencia. Por un lado, está el formalismo de "digitalizar por el simple hecho de digitalizar" y, por otro, está la transformación efectiva de "impulsar la creación de valor a través de la digitalización". ¿Por qué existe tal polarización en la transformación digital de la industria de los tubos de cobre? Detrás de esto se esconde una compleja interacción de sesgos cognitivos, adaptación tecnológica, apoyo al talento y planificación estratégica, que también concierne a la fuerza impulsora central para el desarrollo de alta calidad de la industria.

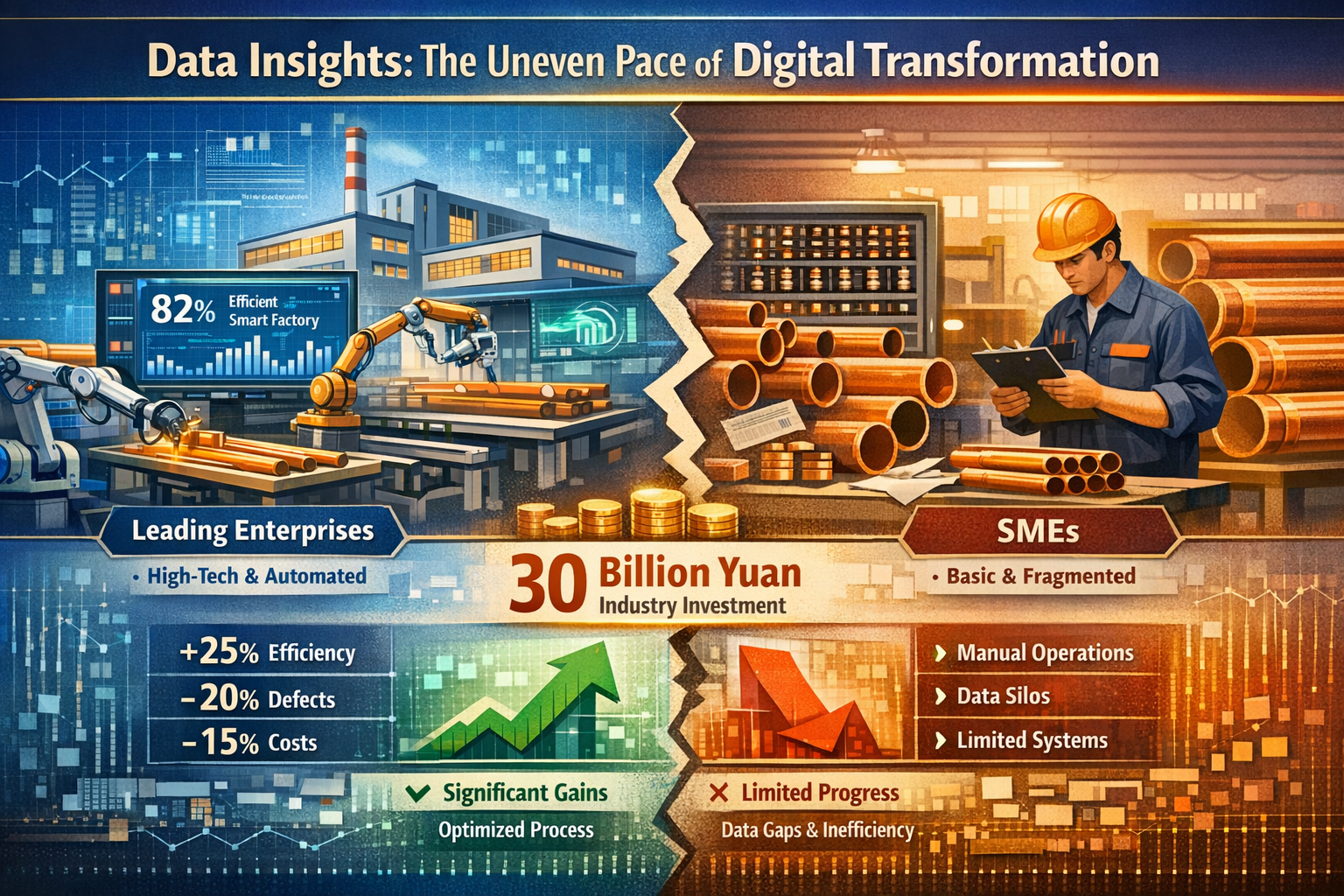

Información sobre datos: el ritmo desigual de la transformación digital

Según datos de investigación de la Asociación de la Industria de Procesamiento de Metales No Ferrosos de China, a partir del primer semestre de 2025, el transformación digital La tasa de penetración de las empresas de tubos de cobre a gran escala en China ha alcanzado el 82%. Más del 90% de las empresas líderes han completado el transformación digital de sus procesos de producción principales, y la tasa de penetración digital de las pequeñas y medianas empresas de tubos de cobre también ha alcanzado el 75%. En términos de escala de inversión, las empresas líderes invierten más de 100 millones de yuanes al año en transformación digital, las medianas empresas invierten entre 5 y 20 millones de yuanes al año, y las pequeñas empresas invierten principalmente entre 1 y 5 millones de yuanes. La inversión acumulada en transformación digital en toda la industria supera los 30 mil millones de yuanes.

Sin embargo, la inversión y los resultados no han sido proporcionales, y la transformación digital de la industria muestra un clara disparidad . Las empresas líderes, con su precisa planificación estratégica y amplios recursos, han logrado resultados significativos en la transformación digital. A través de la gestión digital de todo el proceso, han aumentado la eficiencia de la producción en un promedio de 25%-30%, reducido las tasas de defectos de productos entre 15%-20%, acortado los ciclos de entrega de pedidos entre 20%-25% y reducido los costos generales entre 10%-15%. En marcado contraste, la transformación digital de los pequeños y medianos fabricantes se mantiene en su mayor parte en un nivel básico. Más del 60% de estas empresas sólo han logrado la gestión en línea de aspectos como finanzas, inventario y pedidos, mientras que los procesos de producción todavía dependen principalmente de la operación manual y el juicio basado en la experiencia. Los sistemas digitales se han convertido en simples " libros de contabilidad electrónicos ," sin lograr mejorar la eficiencia y, en cambio, aumentar los costos operativos debido al mantenimiento del sistema y la capacitación del personal. Casi el 30% de las pequeñas y medianas empresas informaron que su inversión digital fue " no vale la pena el costo ".

(Esta imagen fue generada por IA).

Desde la perspectiva de los escenarios de aplicación, las diferencias en la profundidad de la transformación digital son igualmente prominentes. Las empresas líderes han logrado una colaboración digital de cadena completa desde I+D y diseño , adquisición de materia prima , producción y fabricación , y inspección de calidad al almacenamiento y logística y servicio al cliente . Algunas empresas incluso han introducido plataformas industriales de Internet y algoritmos de inteligencia artificial para optimizar los procesos de producción. Sin embargo, las aplicaciones digitales de las pequeñas y medianas empresas (PYME) se concentran en enlaces únicos y carecen de colaboración en toda la cadena, lo que genera graves silos de datos. Por ejemplo, una mediana empresa puede haber implementado un sistema de seguimiento de la producción, pero los datos no se pueden integrar con el sistema de gestión de inventario y los ajustes del plan de producción aún requieren verificación estadística manual, lo que dificulta una programación precisa.

| Tipo de empresa | Intensidad de la inversión digital (como porcentaje de los ingresos) | Contenido central de la transformación. | Indicadores clave de desempeño | Puntos débiles en el proceso de transformación |

| Empresas líderes (como Hailiang Co., Ltd.) | 1,5%-2,5% | Colaboración digital de extremo a extremo, desarrollo de plataformas de Internet industriales, optimización de procesos impulsada por IA y almacenamiento y logística inteligentes. | Eficiencia de producción 28%, tasa de defectos -18%, tiempo de entrega -22%, costo total -13% | Integrar datos entre diferentes unidades de negocio es un desafío y hay escasez de talento digital de alto nivel. |

| Empresas medianas | 0,8%-1,2% | Sistema ERP básico, seguimiento simplificado de los procesos productivos y gestión online de finanzas y pedidos. | La eficiencia de la producción aumentó entre un 5% y un 8%, la tasa de defectos no disminuyó significativamente y el tiempo de entrega disminuyó entre un 3% y un 5%. | Los silos de datos son un problema grave, la compatibilidad del sistema con los escenarios de producción es deficiente y las capacidades operativas son insuficientes. |

| Pequeñas empresas | 0,3%-0,6% | Un sistema de gestión de inventario simple, con parte de la entrada de datos realizada manualmente y sin equipo de producción inteligente. | No hubo ninguna mejora significativa en la eficiencia; sólo se digitalizó el proceso de mantenimiento de registros. | Financiamiento insuficiente, falta de alfabetización digital y escasez de personal profesional de mantenimiento de TI. |

Tabla 1: Comparación del estado de transformación digital de empresas de tubos de cobre de diferentes tamaños

Análisis en profundidad: Cuatro razones fundamentales de la divergencia entre los aspectos "virtuales" y "reales" de la transformación digital.

La polarización en la transformación digital de la industria de tubos de cobre no se debe simplemente a diferencias en la inversión de capital, sino más bien al resultado de los efectos combinados de cuatro factores centrales: sesgos cognitivos , idoneidad tecnológica , apoyo al talento , y planificación estratégica . Una investigación en profundidad de la industria revela que las dificultades de transformación que enfrentan la mayoría de las pequeñas y medianas empresas son esencialmente la consecuencia inevitable de una lógica de transformación que prioriza la forma sobre el fondo.

Causa fundamental uno: sesgo cognitivo, que equipara erróneamente "presencia en línea" con "transformación digital".

La mayoría de los pequeños y medianos fabricantes de tubos de cobre tienen un grave malentendido sobre la transformación digital, equiparándola simplemente con "conectarse" o "electronización". Creen que implementar un sistema ERP y transferir registros en papel en línea constituye completar la transformación digital. Esta comprensión pasa por alto el valor fundamental de la digitalización: optimizando la producción , cadena de suministro , y servicio al cliente a través de conocimientos basados en datos, logrando así mejoras generales de eficiencia y creación de valor en toda la cadena.

"Cuando implementamos inicialmente el sistema ERP, lo hicimos porque vimos que nuestros competidores lo hacían y sentimos que nos quedaríamos atrás si no lo hacíamos. Pero después de ponerlo en funcionamiento, nos dimos cuenta de que el sistema solo registraba datos pero no podía usarlos para guiar la producción. Por ejemplo, el sistema podía contar la cantidad de productos defectuosos durante la producción, pero no podía analizar si el problema se debía a las materias primas, los parámetros del equipo o problemas operativos; todavía teníamos que confiar en la experiencia de nuestros trabajadores veteranos para emitir juicios". El Sr. Wang admitió que este tipo de “imitación pasiva” de la transformación digital no solo no logró crear valor sino que también aumentó los costos operativos de los empleados. Por el contrario, las empresas líderes priorizan constantemente la “toma de decisiones basada en datos”, integrando la digitalización en todos los aspectos de la producción, la cadena de suministro y la I+D, utilizando la minería de datos para optimizar los procesos y asignar recursos con precisión.

Causa fundamental dos: desajuste tecnológico; Los "sistemas de propósito general" son difíciles de adaptar a "escenarios específicos".

La producción de tubos de cobre se caracteriza por procesos complejos , numerosos parámetros variables , y requisitos individualizados destacados . Los procesos de producción y los estándares de calidad de los diferentes tipos de tubos de cobre varían significativamente, lo que exige un alto grado de adaptabilidad de los sistemas digitales. Sin embargo, la mayoría de los sistemas digitales actualmente en el mercado son productos de uso general y carecen de diseños personalizados para los escenarios específicos de la industria de tubos de cobre. Esto conduce a una desconexión entre los sistemas y los escenarios de producción reales de las empresas.

Por ejemplo, los sistemas ERP convencionales se centran en la gestión financiera y de pedidos y no pueden adaptarse con precisión al seguimiento de parámetros y la optimización de procesos centrales como la fusión, el trefilado y el recocido en la producción de tubos de cobre. Algunas empresas han introducido equipos de producción inteligentes, pero debido a la falta de diseño de compatibilidad con las líneas de producción existentes, estos sistemas solo pueden funcionar de forma independiente, lo que impide el intercambio de datos y la programación colaborativa. Sin embargo, las empresas líderes suelen adoptar una estrategia " desarrollo personalizado del sistema general "Modelo, que combina sus propias características de producción y requisitos del producto para llevar a cabo el desarrollo secundario de sistemas digitales, asegurando una profunda integración del sistema con el entorno de producción. Por ejemplo, Hailiang Co., Ltd. colaboró con una empresa de tecnología para personalizar y desarrollar una plataforma de Internet industrial para el procesamiento de cobre. Esta plataforma, diseñada específicamente para los procesos centrales de producción de tubos de cobre, establece un modelo de datos dedicado que puede recopilar datos en tiempo real sobre los parámetros del equipo , composición de la materia prima , y temperatura ambiental . Mediante la optimización algorítmica de los parámetros del proceso, mejora la calidad del producto y la eficiencia de la producción.

Causa raíz tres: escasez de talento, lo que lleva a una falta de apoyo central para la "implementación de la transformación".

La implementación exitosa de la transformación digital depende de talentos multidisciplinarios que comprendan tanto los procesos de fabricación de tubos de cobre como las tecnologías digitales. Sin embargo, la actual estructura de talentos en la industria de tubos de cobre está desequilibrada, con una gran cantidad de trabajadores calificados tradicionales y una grave escasez de talentos digitales, lo que se ha convertido en un cuello de botella fundamental que limita la profundidad de la transformación.

Las empresas líderes, con sus sólidos recursos financieros y mecanismos integrales de incentivos, son capaces de atraer talento digital de alto nivel y crear equipos digitales profesionales responsables de desarrollo del sistema , operación y mantenimiento , minería de datos , y optimización . Sin embargo, las pequeñas y medianas empresas (PYME) tienen dificultades para afrontar los salarios del talento digital de alto nivel y carecen de un sistema de formación digital para sus empleados internos. Esto a menudo da como resultado que los esfuerzos de transformación digital sean manejados por el personal administrativo y financiero como una responsabilidad secundaria, lo que impide la integración profunda de las tecnologías digitales en los procesos de producción. "Después de que nuestro sistema entró en funcionamiento, nadie sabía cómo realizar análisis de datos; sólo podían ver informes simples y las funciones principales del sistema estaban completamente sin usar", dijo el director de una pequeña empresa de tubos de cobre. Esta escasez de talento deja al sistema digital en desuso, lo que naturalmente dificulta una transformación exitosa.

Causa fundamental cuatro: falta de estrategia, lo que dificulta la "transformación fragmentada" para formar un sistema coherente.

La transformación digital es una tarea sistémica que requiere una planificación integrada y una implementación gradual junto con la estrategia de desarrollo de la empresa. Sin embargo, la mayoría de los pequeños y medianos fabricantes de tubos de cobre carecen de una estrategia clara de transformación digital, recurriendo a menudo a " inversiones fragmentadas ", abordando los problemas al azar sin objetivos de transformación claros o una hoja de ruta de implementación integral. Esto da como resultado esfuerzos de transformación desorganizados y una falta de efectos sinérgicos.

Algunas empresas implementan primero sistemas financieros, luego sistemas de seguimiento de la producción y finalmente sistemas de gestión de almacenes. Estos sistemas provienen de diferentes proveedores, lo que genera interfaces de datos incompatibles y crea silos de datos. Otras empresas compran a ciegas equipos inteligentes sin el correspondiente sistema de gestión digital, lo que impide que el equipo se utilice por completo. Por el contrario, las empresas líderes desarrollan planes estratégicos claros al inicio de su transformación, definiendo objetivos de transformación a corto, mediano y largo plazo. Adoptan un enfoque holístico de extremo a extremo para la transformación digital, garantizando que todos los aspectos de la transformación sean coordinado y integrado , creando un ecosistema digital con interoperabilidad de datos y vínculos comerciales.

Romper el estancamiento: cuatro caminos desde la "transformación formal" hasta el "empoderamiento de valores"

Para superar el debate "teórico versus práctico" en la transformación digital de la industria de tubos de cobre, la clave está en abandonar el formalismo, centrarse en la creación de valor y elegir un camino de transformación adecuado en función del tamaño y las necesidades de desarrollo de la empresa, logrando así una profunda integración de la digitalización con la producción y las operaciones. Las prácticas exitosas de empresas líderes y el asesoramiento de expertos de la industria brindan una valiosa orientación para empresas de diferentes tamaños.

Ruta 1: Establecer la comprensión correcta y aclarar los objetivos centrales de la transformación.

Las empresas deben romper con los conceptos erróneos sobre la transformación digital y aclarar que el núcleo de la digitalización es " creación de valor basada en datos ", no simplemente conectarse a Internet. Las empresas de diferentes tamaños deben establecer objetivos de transformación claros en función de sus circunstancias específicas: las empresas líderes pueden centrarse en la colaboración digital de cadena completa y en actualizaciones inteligentes para crear puntos de referencia en la industria; las medianas empresas pueden priorizar el control digital de los procesos de producción centrales para abordar puntos débiles como la eficiencia de la producción y la calidad del producto; y las pequeñas empresas pueden comenzar con la gestión básica de inventario digital y el mantenimiento de registros de datos, acumulando gradualmente experiencia en transformación y recursos de datos.

Al mismo tiempo, las empresas deben fortalecer la comunicación interna y la formación para mejorar la comprensión de la digitalización por parte de los empleados, permitiéndoles comprender el valor de la transformación digital tanto para la empresa como para ellos mismos, y participar activamente en el proceso de transformación. Por ejemplo, Hailiang Co., Ltd. organiza periódicamente capacitaciones sobre transformación digital, invitando a expertos de la industria y personal técnico a dar conferencias, cubriendo todos los puestos, desde la gerencia hasta los trabajadores de primera línea, creando una atmósfera en la que " todos entienden y utilizan la digitalización ".

Camino 2: Adaptarse con precisión a diferentes escenarios y seleccionar soluciones técnicas diferenciadas.

Las empresas deben seleccionar tecnologías y soluciones digitales adecuadas en función de sus procesos de producción, características de sus productos y necesidades comerciales, evitando la compra ciega de sistemas genéricos. Las empresas líderes pueden aprovechar sus ventajas financieras y tecnológicas para construir plataformas de Internet industriales personalizadas, introduciendo tecnologías como la IA y big data para optimizar los parámetros de los procesos y lograr una programación inteligente; las medianas empresas pueden elegir sistemas digitales modulares, priorizando la integración de datos en funciones centrales como producción, inventario y pedidos para lograr una colaboración básica; y las pequeñas empresas pueden adoptar servicios SaaS livianos y de bajo costo para satisfacer sus necesidades digitales operativas y de gestión diarias.

Durante la implementación de tecnología, las empresas deben centrarse en la compatibilidad entre el sistema y el escenario de producción, y llevar a cabo desarrollo secundario cuando sea necesario. Por ejemplo, una empresa mediana de tubos de cobre de Anhui personalizó un sistema ERP general para satisfacer sus necesidades específicas de producción de tubos de cobre de precisión. Agregaron módulos para el monitoreo de los parámetros del proceso y la trazabilidad de la calidad, y los integraron con equipos de prueba inteligentes para lograr la recopilación y el análisis de datos en tiempo real del proceso de producción. Esto resultó en un aumento del 12 % en la eficiencia de la producción y una disminución del 8 % en la tasa de defectos del producto.

Camino 3: Construir un sistema de talento y fortalecer las capacidades que apoyan la transformación.

El talento es el soporte central para la transformación digital y las empresas necesitan construir un sistema de talento diversificado que abarque " subcontratación de formación de reclutamiento ". Leading companies can recruit high-end digital talent and assemble professional teams responsible for system development, data mining, and optimization; medium-sized enterprises can cultivate internal key personnel through training and job rotation to improve employees' digital skills, while outsourcing some technical maintenance work; small businesses can rely on third-party service providers to address the operation and technical support issues of digital systems, thereby reducing talent costs.

Además, las empresas deben fortalecer la cooperación con universidades y escuelas vocacionales para cultivar talentos interdisciplinarios que comprendan tanto la producción de tubos de cobre como las tecnologías digitales. Por ejemplo, Hailiang Co., Ltd. ha establecido relaciones de cooperación con la Universidad Tecnológica de Zhejiang y escuelas vocacionales, estableciendo clases especializadas en " procesamiento de cobre digital ". These classes are designed with curricula tailored to the company's needs, cultivating professional talents and providing continuous talent support for digital transformation.

Ruta 4: Desarrollar un plan estratégico y promover la implementación colaborativa paso a paso.

La transformación digital no es un evento único; Las empresas necesitan desarrollar planes estratégicos a largo plazo e implementarlos en fases. El primer paso implica optimizar los procesos comerciales, identificar los puntos débiles de la transformación y las necesidades centrales, y construir una infraestructura digital para digitalizar los procesos comerciales centrales. El segundo paso implica integrar interfaces de datos en varios sistemas, eliminar silos de datos y permitir la colaboración empresarial y la toma de decisiones basada en datos. El tercer paso implica introducir tecnologías y equipos inteligentes para optimizar los procesos de producción, la gestión de la cadena de suministro y el servicio al cliente, logrando actualizaciones inteligentes en toda la cadena de valor.

Al mismo tiempo, las empresas deben establecer un mecanismo de evaluación de la transformación digital, vinculando los resultados de la transformación con el desempeño departamental y de los empleados para garantizar que los esfuerzos de transformación se implementen de manera efectiva. Por ejemplo, una empresa líder incorporó indicadores básicos de transformación digital, como la eficiencia de la producción, la tasa de defectos y el ciclo de entrega, en el sistema de evaluación del desempeño de cada taller y departamento de producción, incentivando así a todos los departamentos a promover activamente la transformación digital, lo que resultó en mejoras significativas.

Con los "resultados prácticos" en el centro, estamos reestructurando la lógica de la transformación digital.

Al invertir decenas de millones y utilizarlo sólo como un "libro mayor electrónico", el debate entre la "realidad y la ilusión" de la transformación digital en la industria de los tubos de cobre surge esencialmente de una lógica de transformación defectuosa. En la ola de transformación digital en la industria manufacturera, las empresas de tubos de cobre deben abandonar el formalismo y centrarse en el "fortalecimiento de valores", combinando su propia escala y necesidades para elegir un camino de transformación adecuado. Sólo entonces la digitalización podrá convertirse verdaderamente en un poderoso motor para reducir costos, aumentar la eficiencia y mejorar la competitividad básica.

En el futuro, con la continua maduración de tecnologías como Internet industrial, IA y big data, y la mejora de la conciencia digital dentro de la industria, la transformación digital de la industria de tubos de cobre pasará gradualmente de un enfoque "fragmentado" a uno "sistemático", y de un enfoque "formalista" a uno "orientado a resultados". Las empresas líderes seguirán impulsando actualizaciones inteligentes, los pequeños y medianos fabricantes lograrán una transformación precisa a través de caminos diferenciados y toda la industria formará un nuevo patrón de "colaboración entre empresas grandes, medianas y pequeñas y una profunda integración de la digitalización y la industria", inyectando un nuevo impulso al desarrollo de alta calidad de la industria de tubos de cobre de China.

Productos relacionados

-

El tubo de cobre está hecho de material de cobre de alta pureza con un contenido de cobre de no menos del 99.9%. Los códigos del material principal so...

Ver detalles -

Los tubos de cobre de paredes gruesas también se llaman tubos de cobre de paredes gruesas sin costura. Los tubos de cobre de paredes gruesas se fabric...

Ver detalles -

El tubo de agua de cobre producido por nuestra empresa es un tubo de cobre de alto rendimiento adecuado para sistemas de agua fría y caliente y aplica...

Ver detalles -

El latón es una aleación de cobre y zinc. Tiene un buen procesamiento y propiedades mecánicas, por lo que se usa ampliamente en la fabricación de tubo...

Ver detalles -

El tubo capilar de cobre generalmente se fabrica mediante mecanizado de precisión, y su precisión dimensional puede alcanzar una milésima de pulgada. ...

Ver detalles -

El tubo de cobre del condensador adopta un diseño patentado desarrollado independientemente por la compañía, y los extremos de las aletas están provis...

Ver detalles -

El tubo del evaporador de cobre adopta un diseño de aleta único, y las aletas externas están equipadas con canales interconectados especialmente diseñ...

Ver detalles -

El tubo de cobre de aleta es un elemento de intercambio de calor altamente eficiente. Su característica estructural es que se forman aletas uniformes ...

Ver detalles

English

English Español

Español 中文

中文